Пояснительная записка (в программе Word): 110 страниц, 15 рис., 8 таблиц, 8 литературных источников

Дополнительные материалы: нет

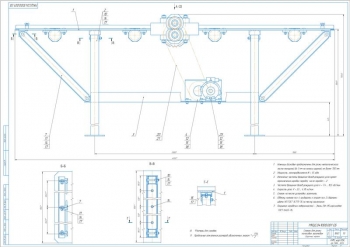

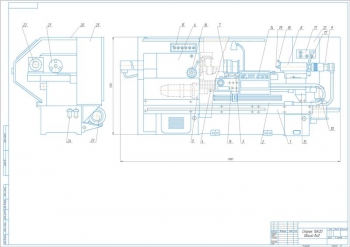

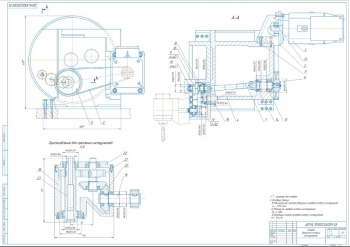

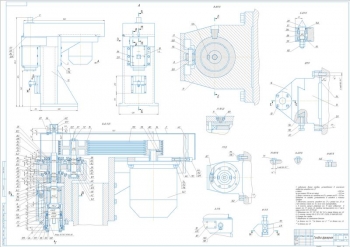

Чертежи (в программе): Компас 3D v, 12 листов

ВУЗ: МиАТ

Спецификация - 8 листов

Описание

В проекте выполнена модернизация координатно-расточного-сверлильно-фрезерного станка.

Выполнено технологическое обоснование проекта.

В дипломном проекте проводится механическая обработка корпусной детали "основание люнета" из материала Сч 20 – выполняются два отверстия, расположенные под углом. Обработка производится посредством координатного сверлильно-фрезерного расточного станка с числовым программным управлением.

Проведен обзор и анализ конструкций станков аналогичного назначения.

С помощью станков указанного типа выполняется обработка отверстий с высокой точностью относительно базовых поверхностей в корпусных деталях, кондукторных плитах, штампах, в единичном и мелкосерийном производстве. Рассмотрены конструкции станков: TXK160 Fanuc, TK611C/IV, 2А622Ф4, ИР500ПМФ4, 2254ВМФ4, 2А620Ф1-1, 2А459АФ4.

Сделано обоснование технических характеристик станка.

Определены габаритные размеры обрабатываемых заготовок. Максимальная и минимальная ширина составляет 300 мм и 150 мм, длина – 500 мм и 250 мм. Произведен выбор параметров: глубины резания, предельных значений подач и скоростей резания, частот вращения шпинделя.

Выполнен расчет и выбор электродвигателя. Рассчитана его мощность, равная 13,8 кВт. Принят двигатель 2ПН160LУХ4.

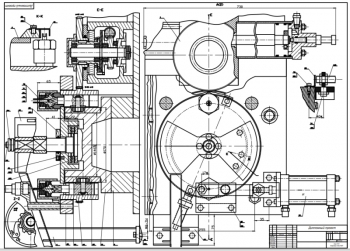

Приведен кинематический расчет привода главного движения.

Рассчитано число ступеней коробки скоростей – 3. Разработана ее кинематическая схема и выполнено построение графика частот вращения шпинделя. Выполнено определение чисел зубьев передач.

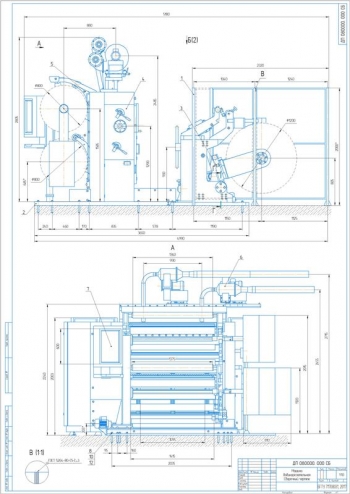

Описана компоновка и кинематическая схема станка.

Станина является основной частью станка. На ней расположены узлы, детали и механизмы. Она имеет коробчатую форму, усиленную ребрами жесткости, обладает виброустойчивостью. С ее помощью обеспечивается удобный отвод стружки и СОЖ. От двигателя постоянного тока осуществляется работа привода главного движения. С него через валы и коробку скоростей выполняется передача движения на шпиндель. Изменение частоты вращения электродвигателя выполняется бесступенчато с помощью электронного блока управления. В составе привода применяется двигатель в сочетании с трехступенчатой коробкой скоростей. Посредством привода подач обеспечивается перемещение исполнительных органов станка в заданную позицию.

Произведены прочностные расчеты приводов и узлов станка.

При расчете на прочность зубчатых передач определены значения: расчетное число оборотов 630 об/мин, скорость скольжения 3,17 м/с, коэффициент давления 670, напряжение изгиба 9 Н/м2 и 9,01 Н/м2, удельное давление на рабочих поверхностях зубьев 62 Н/м2.

В ходе расчета клиноременной передачи рассчитано количество ремней 4 шт и общее натяжение 500 Н.

Сделан расчет шпинделя на жесткость. Вычислены параметры:

|

№ |

Наименование |

Значение |

|

1 |

Сила резания |

6053,66 Н |

|

2 |

Средний наружный диаметр на консоли |

85 мм |

|

3 |

Внутренний диаметр |

40 мм |

|

4 |

Наибольший допустимый прогиб конца шпинделя |

0,0166 мм |

|

5 |

Допустимый поворот сечения |

0,001 рад |

Выполнен расчет валов на прочность с определением опорных реакций и изгибающих моментов.

В ходе определения долговечности опор рассчитаны параметры подшипников. Приняты: подшипник № 207 35×72×17 динамической грузоподъемностью 20100 Н, № 116 80×125×22, 37400 Н, №107 35×62×14, 12500 Н, № 1000918 90×125×18, 25800 Н.

Приведен расчет на прочность болтового соединения шестерни Z = 88 с шестерней Z = 62.

Выполнено описание основных узлов станка.

Установка станины выполнена на фундаменте на опорах в количестве трех шт. Одна опора является нерегулируемой, две другие - регулируемые. В ее корпусе выполнены два сквозных отверстия, предназначенные для транспортировки станка, закрытые крышками. Стойка представляет собой отливку коробчатой формы с направляющими скольжения, обеспечивающими перемещение каретки шпиндельной бабки. В верхней части стойки расположен электродвигатель, который соединен с ходовым винтом с помощью безлюфтовой муфты. С его помощью выполняется перемещение шпиндельной бабки. В конструкции электродвигателя предусмотрен встроенный тормоз, который тормозит ходовой винт в случае отключения электропитания. Стол выполнен круглой формы. На его рабочей поверхности выполнены пазы Т-образной формы, предназначенные для закрепления деталей. Монтаж стола выполнен на салазках продольного перемещения. В составе привода кругового вращения имеется червячно-винтовая пара, соединенная с электродвигателем безлюфтовой муфтой. Отсчет круговых перемещений обеспечивается преобразователем круговых перемещений. Перемещение шпиндельной бабки по вертикали выполняется по направляющим стойки с помощью передачи винт-гайка качения. Ее узлы представлены шпиндельным устройством, зажимом инструмента и коробкой скоростей. Груз уравновешивания на тросах перемещается по роликам. Коробка скоростей соединена со шпинделем с помощью муфты. Ее привод осуществляется от электродвигателя постоянного тока. Крепление шпиндельного узла в корпусе выполняется винтами. В его составе содержится неподвижная гильза и шпиндель. Внутри шпинделя смонтировано устройство зажима инструмента, который осуществляется посредством тарельчатых пружин. В качестве прецизионной оснастки применяется делительный поворотный кантуемый стол, управление которого осуществляется от устройства ЧПУ. Он предназначен для выполнения сверления, расточки, развертывания, чистового фрезерования и нарезки резьб.

Приведено описание гидравлической схемы.

В конструкцию гидросистемы станка включен гидроагрегат, холодильная машина, гидроаппаратура и исполнительные органы. Основные узлы гидроагрегата представлены насосной установкой, гидроблоком с аппаратурой модульного типа, блоком реле давления и фильтрами. Посредством гидросистемы станка обеспечивается выполнение операций по гидроуравновешиванию шпиндельной бабки, отжиму инструмента, переключению коробки скоростей, зажиму и отжиму поворотного стола, открытию и закрытию дверей ограждения и прочее.

В составе станка предусмотрена система централизованной периодической смазки, обеспечивающий смазку деталей и элементов конструкции.

Выполнено экономическое обоснование проекта, в ходе которого рассчитаны суммарные капитальные вложения в модернизацию в сумме 765209 руб, себестоимости станка - 2 млн.рублей и прибыли продажи станков в количестве 16 штук в сумме 3756656 рублей. Установлено, что полученная прибыль от продажи окупит расходы на модернизацию.

Составлен раздел по стандартизации и контролю качества продукции.

Разработанные мероприятия по охране труда, технике безопасности и экологии.

В дипломной работе проведена модернизация конструкции координатно-расточного-сверлильно-фрезерного станка путем установки электродвигателя с повышенной максимальной частотой вращения и более скоростных подшипников в шпиндельном узле, применения поворотного делительного кантуемoгo стола.