Пояснительная записка (в программе Word): 142 страницы, 18 рис., 6 таблиц, 38 литературных источников

Дополнительные материалы: аннотация, документация на технологический процесс изготовления валика стеклоподъемника на 11 листах, бланк технического задания, рецензия, доклад на 3 листах

Чертежи (в программе): Компас 3D v и AvtoCAD, 15 листов

ВУЗ: Ижевский государственный технический университет

Спецификация - 3 листа (и на чертежах)

Описание

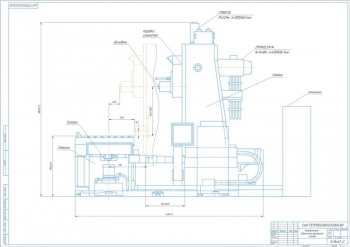

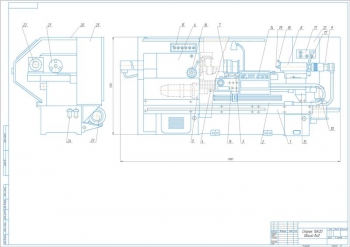

В проекте выполнена разработка конструкции токарного автомата на базе станка модели 1И611П для обработки детали типа валок стеклоподъемника легкового автомобиля ИЖ-212.

Проведен обзор и анализ литературных источников.

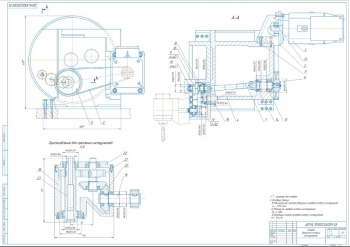

Рассмотрены существующие токарные автоматы: одношпиндельные и продольного точения. Выполнен патентный поиск на тему " Создание задней бабки с автоматическим перемещением пиноли для токарного автомата с применением пневматики". Изучены патенты: Задняя бабка станка. В ходе поиска и для решения поставленной задачи выбрано изобретение Устройство поджима с гидравлическим или пневматическим приводом перемещения пиноли задней бабки.

Составлена общая часть.

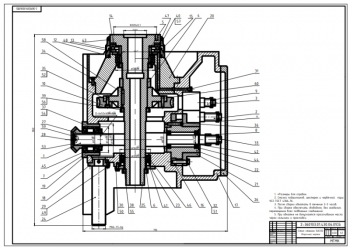

Описано назначение и область применения. Токарный автомат представляет собой модернизированный станок 1И611П и предназначен для обработки деталей типа валик стеклоподъемника 408-6104036-10. В его конструкции в качестве модернизации включены узлы: задняя бака, цанговый зажим, привод поперечной подачи, автооператор, бункерное загрузочное устройство, электрооборудование, гидробак поперечной подачи.

Рассмотрено применение пневмоприводов в станкостроении и робототехнике с описанием достоинств и недостатков.

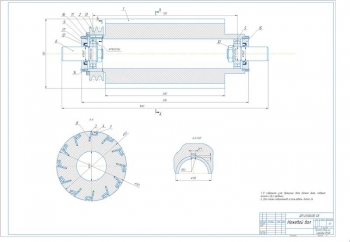

Выполнено описание устройства станка. Задняя бабка, установленная на направляющих станины станка, представляет собой устройство, состоящее из корпуса с конечными выключателями, пиноли и механизма шаговой подачи. Внутри корпуса находятся силовые цилиндры с полым поршнем, установленные телескопически. Задняя бабка используется для передачи детали из автооператора в цанговый зажим для обработки. Цанговый зажим, установленный в шпинделе станка, состоит из цанги, тяги и силового привода. Он применяется для фиксации детали и ее удаления после обработки с помощью выталкивающей пружины, после чего деталь попадает в скиз и падает в тару. Механизм перемещения каретки в поперечном направлении называется приводом поперечной подачи. Он включает в себя каретку поперечного суппорта и резцедержатель станка, которые перемещаются благодаря гидроцилиндру, установленному сзади агрегата. Автооператор используется для подачи деталей из лотка загрузочного устройства в область обработки. Бункерное загрузочное устройство служит для захвата заготовок из бункера и их ориентации. Оно состоит из бункера, сектора, который движется с помощью цилиндра, и лотка, который ориентирует детали. Емкость бункера составляет 150 деталей. Гидробак поперечной подачи используется для хранения масла под давлением 4...6 кг/см2 в гидроцилиндре. Он состоит из двух форкамер, в которые подается сжатый воздух под давлением 4...6 кг/см2.

Работа станка. Станок имеет два режима работы - наладочный и автоматический. В наладочном режиме проверяется работа каждого узла автомата. Пульт управления автоматом установлен на дверце электрошкафа. После подготовки автомата к работе, включается кран управления загрузочным устройством бункера. В автоматическом режиме начинает работать пневмоцилиндр. Загрузочное устройство подает детали в лоток, где они ориентируются в положение обработки. После заполнения лотка деталями, нажимается кнопка "автомат" на пульте управления. Пневмоцилиндр активируется, чтобы подать деталь на ось центра автомата. В конце хода руки автооператора срабатывает конечный выключатель, который запускает золотник телескопического пневмоцилиндра задней бабки. Пиноль задней бабки выдвигается на 85 мм, при этом деталь выталкивается из подающей руки и захватывается цанговым зажимом шпинделя станка. После 35 мм обратного хода подающей руки срабатывает конечный выключатель, который передает команду на золотник телескопического цилиндра задней бабки. Деталь окончательно закрепляется в цанге до упора. Масло из гидробака поступает в гидроцилиндр, перемещая каретку с резцедержателем. Холостой и рабочий ход каретки контролируются дросселем с регулятором, обратным клапаном и золотником, которые управляются кулачком, прикрепленным к каретке. По окончании обработки детали, срабатывает конечный выключатель, и суппорт поперечной подачи быстро отводится. Затем цикл повторяется: пневмоцилиндр подающей руки автооператора срабатывает, и деталь подается на ось центров.

На станке выполнена установка двух трехфазных асинхронных электродвигателей: вращения шпинделя и смазки.

Описана последовательность выполнения автоматического цикла, защита и кинематическая схема.

Разработана конструкторская часть.

Для выбора электродвигателя определена мощность главного движения 2,9 кВт. Принят асинхронный двигатель 4А100 4У3.

Сделан прочностной расчет коробки скоростей, в ходе которого рассчитаны параметры валов. Определены значения:

|

№ |

Наименование |

Значение |

|||

|

1 |

2 |

3 |

4 |

||

|

1 |

Передаточное отношение |

1,5 |

2 |

1,25 |

|

|

2 |

Частота вращения на валу, мин-1 |

1430 |

953 |

476 |

381 |

|

3 |

Мощность, кВт |

2,97 |

2,85 |

2,74 |

2,63 |

|

4 |

Крутящий момент, Н×м |

19,84 |

28,57 |

54,87 |

52,69 |

Выполнен ориентировочный расчет вала с вычислением диаметра, равного 30 мм. Определена окружная сила 785 Н и радиальная 285 Н. Сила на вал от натяжения ветвей равна 675 Н.

- Составлены расчетные схемы и определены опорные реакции в горизонтальной и вертикальной плоскостях.

- При уточненном расчете вала определен его запас прочности 1,83.

- Произведен расчет цилиндрический передач коробки скоростей с определением допускаемых напряжений. В ходе геометрического расчета зубчатой передачи вычислены параметры шестерни и колеса: число зубьев 32 и 128, делительные диаметры 64 мм и 256 мм, диаметры вершин зубьев 68 мм и 260 мм, впадин 59 мм и 251 мм. Венец зубчатого колеса имеет ширину 64 мм.

- Сделан расчет цангового зажима. Рассчитана суммарная радиальная сила зажима 8437,333 Н и осевая 5261,25 Н. Определен диаметр пневмоцилиндра 200 мм и штока 25 мм, проход присоединительных отверстий пневмоцилиндра 15 мм, рабочая площадь поршня в областях – поршневой 315 мм, штоковой 310 мм.

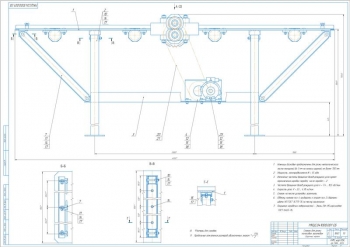

- Определены параметры бункерного загрузочного устройства: расчетная емкость бункера 4500 см3, плотность насыпки 0,125, теоретическая производительность 354 шт/мин.

- Рассчитаны конструктивные элементы автооператора и задней бабки с определением основных значений.

Приведена технологическая часть с расчетом режимов резания с помощью резцов с твердосплавными пластинами.

В экономической части проекта определен экономический эффект от применения модернизированного металлорежущего оборудования в размере 226991,3 руб.

Разработаны мероприятия по охране труда. Составлен раздел с описание графической части дипломного проекта.

В работе проведена модернизация токарного автомата на базе станка модели 1И611П, предназначенного для обработки детали типа валок стеклоподъемника легкового автомобиля ИЖ-212.