Ремонт и обкатка ДВС

Чертежи (в программе Компас) 10 листов

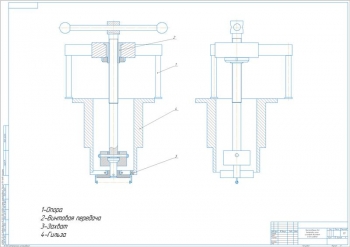

Участок ремонта ДВС с разработкой приспособления для выпрессовки гильз двигателя КамАЗ

Код: 01.01.06.22.02.01Чертежи (в программе): Компас 3D v и AvtoCAD, 14 листов

ВУЗ: ААХ

Спецификация - 3 листа

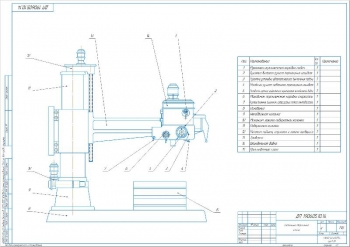

Проект участка капитального ремонта двигателей ЯМЗ-239

Код: 01.01.06.22.02.02Чертежи (в программе): Компас 3D v и AvtoCAD, 8 листов

ВУЗ: ГАПОУ СО СКСМГС

Спецификация - на чертежах

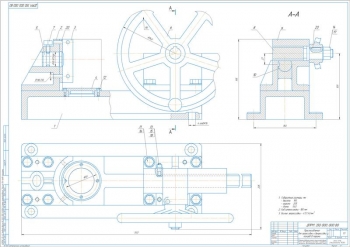

Ремонт поршневого пальца с разработкой приспособления для запрессовки пальцев в поршни

Код: 01.01.06.22.02.03Дополнительные материалы: аннотация на 1 листе, задание к дипломному проекту на 2 листах

Чертежи (в программе): Компас 3D v и AvtoCAD, 10 листов

ВУЗ: БГАУ

Разработка капитального ремонта двигателя ЯМЗ-238 автомобиля КРАЗ-257

Код: 01.01.06.22.02.04Дополнительные материалы: Аннотация и рецензия на 2 листах

Чертежи (в программе ): AvtoCAD, 6 листов

ВУЗ: АГТУ

Модернизация участка по ремонту дизельных двигателей Д -240

Код: 01.01.06.22.03.02Дополнительные материалы: доклад к ВКР на 3 листах

Чертежи (в программе ): Компас 3D v, 10 листов

ВУЗ: Уральский ГАУ

Спецификация - 2 листа

Разработка стенда для ремонта и диагностики электродвигателей ЭП-2

Код: 01.01.06.22.03.01Дополнительные материалы: задание на двух листах

Чертежи (в программе): Компас 3D v, 9 листов

ВУЗ: ВМТ

Капитальный ремонт, обслуживание двигателей внутреннего сгорания требует соответствующего технического обеспечения. Раздел объединяет дипломные работы проектирования технологического оборудования, приспособлений, производственных объектов, связанных с разборкой, восстановлением и обкаткой бензиновых, дизельных ДВС. Основной задачей разработок является создание новых устройств, реконструкция цехов, участков с целью улучшения условий работы персонала, обеспечение безопасности труда.

Проектирование приспособлений

Здесь помещены дипломные проекты по созданию различной технической оснастки, которые используются для облегчения работ, улучшения их качества. Примеры готовых разработок приспособлений:

|

назначение |

количество графических документов |

итоги исследований |

|

притирка клапанов |

12 |

создан поводок для притирочного станка |

|

сборка поршня, замена втулок распределительных валов |

10 |

предложена конструкция двух устройств |

|

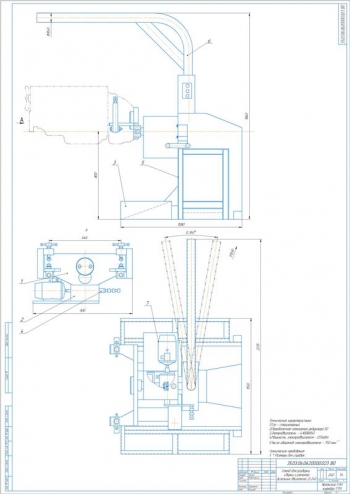

выпрессовка гильз цилиндров автомобилей |

8 |

построен рабочий чертеж, определены суммарные усилия пружин, на штоке, произведен расчет резьбового соединения |

|

контроль параметров маховика |

7 |

сделано описание, конструктивные расчёты |

|

фрезерование плоскости прилегания головки цилиндров |

9 |

спроектирована оснастка к фрезерному станку, составлены технологические карты |

В теоретических частях дипломов изучаются вопросы функционирования предприятий, определяются годовые программы, вычисляется экономическая эффективность.

Создание нового оборудования

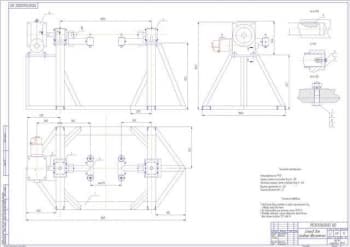

Темы выпускных квалификационных работ связаны с проектами разнообразных стендов, которые позволяют закреплять собранные силовые агрегаты, изменять их пространственное положение, проводить разборку, настройку, испытания. Рассматриваются устройства стационарные и передвижные. Перечень некоторых разработанных стендов:

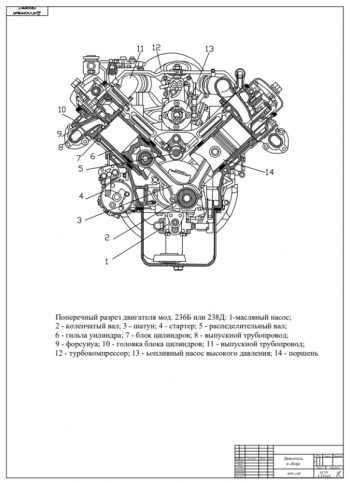

- для ремонта V-образных двигателей;

- подъёмник пневматический;

- кантователь ДВС;

- для разборки, сборки блока цилиндров ЗИЛ;

- выполнения ремонтно-восстановительных работ автомобиля ЗИЛ-130;

- монтажная тележка с ручным приводом (к тракторным дизелям);

- выполнения снятия крышек коренных подшипников.

Дополнительно проектируются новые производственные объекты (корпуса, цеха, участки, мастерские), описывается реконструкция зданий с привлечением нового оборудования.

Обкатка восстановленных агрегатов

После ремонта основных узлов ДВС эту операцию проводят, чтобы выявить дефекты, выполнить настройку. Прогон осуществляют тремя способами:

- горячим – запуск осуществляется от топливной системы;

- холодным – вращение передаётся от вспомогательного электродвигателя без подачи топлива;

- комбинированным – используются одновременно горячий и холодный.

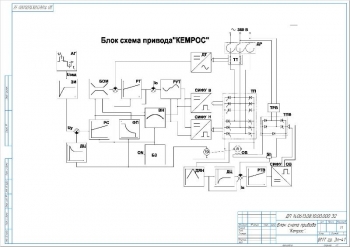

ВКР этого направления проектируют обкаточные стенды для различных моделей двигателей. Силовая установка надёжно фиксируется на прочной раме, подключаются необходимые компоненты, трубопроводы. Во время испытаний проверяют:

- присутствие посторонних звуков;

- степень нагрева контактирующих деталей;

- герметичность соединений, отсутствие подтёков;

- величину давления (масляной системы, внутри цилиндров);

- температуру рабочих жидкостей.