Пояснительная записка (в программе Word): 101 страница, 4 рис., 44 таблицы, литературных источников нет

Дополнительные материалы: аннотация на 1 листе, задание к дипломному проекту на 2 листах

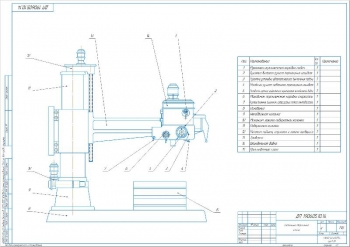

Чертежи (в программе): Компас 3D v и AvtoCAD, 10 листов

ВУЗ: БГАУ

Описание

В проекте выполнена разработка технологии ремонта сельскохозяйственной техники с проектированием технологического процесса восстановления поршневого пальца.

Проведен анализ хозяйственной деятельности предприятия.

Основным видом деятельности предприятия является животноводство, дополнительным – растениеводство. Автопарк представлен сельскохозяйственной техникой: тракторы Т, МТЗ, К, Беларус, комбайны Полесье, СК, автомобили КамАЗ, ЗиЛ, ГАЗ, УАЗ, Нива.

Сделан анализ деятельности ремонтной мастерской, обеспечивающей проведение текущих ремонтов и технического обслуживания машин и техники.

По результатам проведенных анализов деятельности установлена необходимость проведения усовершенствования проведения ТО и Р путем упорядочения технологии, внедрения соответствующих приспособлений, оборудования и инструментов и их рационального расположения.

Составлена технологическая часть.

Сделано определение режима работы ремонтно-механической мастерской и фондов рабочего времени. Принято: продолжительность рабочей недели 6 дней, продолжительность рабочей смены 7 часов, в предвыходные и праздничные дни - 6 часов. Действительный годовой фонд времени: для рабочих 1845 ч, для оборудования 2008 ч.

Описана организация работы в ремонтной мастерской с расчетом параметров:

|

№ |

Наименование |

Значение |

||||

|

КР |

ТР |

ТО-3 |

ТО-2 |

ТО-1 |

||

|

1 |

МТЗ 1221 |

1 |

2 |

1 |

11 |

45 |

|

2 |

МТЗ-80/82 |

1 |

3 |

2 |

19 |

75 |

|

3 |

МТЗ 1005.011 |

0,4 |

1 |

2 |

7 |

30 |

|

4 |

Т-150К |

1 |

2 |

0,125 |

10 |

37 |

|

5 |

К-700Т/701 |

1 |

3 |

1 |

17 |

58 |

|

6 |

К-150К-09 |

0,3 |

1 |

1 |

5 |

20 |

|

7 |

К-744 Р1 |

0,3 |

1 |

1 |

5 |

20 |

|

8 |

Беларус-1221.2 |

0,2 |

1 |

1 |

2 |

20 |

Рассчитана общая годовая трудоемкость ремонтов и технических обслуживаний ремонтной мастерской – 14863,9 чел×ч. Выполнено ее распределение по видам работ.

Произведен расчет параметров участков мастерской по ремонту силового тракторного оборудования, зарядке аккумуляторных батарей, кислотной, участков - слесарно-механического, восстановления деталей, текущего ремонта двигателей, испытания и регулировки двигателей, ремонта топливной аппаратуры, ремонта гидросистем, ремонтно-монтажного, мойки и разборки, окраски, кузнечно-термический, медницко-жестяницкий, сварочный, ремонта оборудования, технического обслуживания и диагностирования машин.

Для участка ремонта силового тракторного оборудования определены значения: среднесписочное число рабочих 0,6 чел, площадь 47 м2. Аналогичные значения рассчитаны для всех участков.

Определена общая численность рабочих – 12 чел.

Описана организация технического контроля в мастерской.

Выполнен расчет подъемно-транспортного оборудования. Приняты подвесные краны грузоподъемностью 5,0 т, 3,2 т, тележка для перевозки ГСМ.

Разработан технологический процесс восстановления поршневых пальцев.

К дефектам поршневых пальцев относятся сколы, трещины, увеличение диаметра внутреннего отверстия, отслаивание цементационного слоя, уменьшение длины пальца до размера выше допустимого. Основным дефектом является износ наружной поверхности, который достигает 0,08 мм. Контроль пальца выполняется микрокатором 0,5-ИГП и скобами.

Приведен обзор применяемых способов восстановления. Рассмотрены способы: перешлифовка, хромирование, железнение, раздача пуансоном, раскатка в горячем состоянии, гидротермическая раздача.

Гидротермическая раздача основана на нагреве пальца выше точки Ас3 и последующем охлаждении его жидкостью. Это создает разность скоростей охлаждения внутренних и наружных слоев, что приводит к увеличению наружного диаметра пальца за счет фиксации объемного расширения металла, произошедшего при нагреве. В процессе раздачи также проводится термическая обработка пальцев - закалка и низкий отпуск. Все это выполняется в определенной последовательности. Перед закалкой, поршневой палец помещается в индуктор и нагревается токами высокой частоты на специальной установке или генераторе до температуры 780...830°С в течение 20...25 секунд. После достижения нужной температуры, палец зажимается в специальной установке и через его внутреннюю полость пропускается охлаждающая жидкость под давлением 0,4...0,5 МПа в течение 14...16 секунд, а затем палец полностью охлаждается. В качестве охлаждающей жидкости используется обычная водопроводная вода. Снижение давления воды приводит к резкому замедлению скорости охлаждения внутреннего слоя, что незначительно увеличивает наружный диаметр пальца. После раздачи, пальцы проходят черновое и чистовое шлифование на бесцентрово-шлифовальных станках. После восстановления, пальцы группируются по размеру и массе, и проводится проверка твердости, шероховатости поверхности, длины и других параметров.

Разработана конструкторская часть.

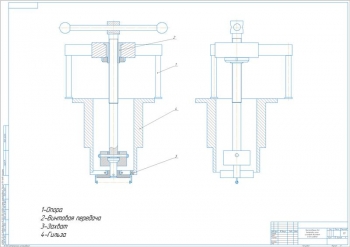

В процессе разборки поршневых пальцев с целью его дальнейшего восстановления производится выпрессовка пальца из поршня и запрессовка его обратно после восстановления. В проекте предложена разработка приспособления для запрессовки и выпрессовки поршневого пальца с целью дальнейшего внедрения его в производство.

Произведен патентный поиск и обзор существующих конструкций стендов для разборки-сборки двигателей.

Устройство представляет собой сборочную единицу, состоящую из основных компонентов, изготовленных методом литья. Корпус изготовлен из серого чугуна, на котором закреплены все детали и узлы с помощью резьбовых соединений. Само устройство крепится к верстаку слесаря-ремонтника при помощи болтовых соединений. Кронштейн используется для установки поршня на столе в неподвижном состоянии при запрессовке или выпрессовке пальца, а также для предотвращения его перемещения по поверхности корпуса устройства. В кронштейне имеется отверстие, которое необходимо для установки упора, который вставляется при запрессовке пальцев в поршень. При выталкивании упора он извлекается. В бабке приспособления, расположенной напротив кронштейна, находятся шестерня и шток-рейка. Шестерня служит для перемещения шток-рейки, а последняя является рабочим органом.

После разборки двигателя и очистки поршня, он устанавливается на приспособление. Сборка и разборка шатуна с поршнем и пальцем производится при нагревании поршня до температуры 70-80 оС. Поршень устанавливается днищем вниз, а отверстие для поршневого пальца и поршневой палец смазывается маслом. В поршень заводится верхняя головка шатуна и, вращением маховика, штоком запрессовывается палец, направляя рукой шатун. После сборки поршневой палец, во избежание осевых перемещений, закрепляется пружинными кольцами или заглушками в бобышках поршня. Проверка перекоса поршня в сборе с пальцем производится на специальном приспособлении.

Рассчитано усилие запрессовки, равное 41,7 Н/мм.

Выполнен расчет штока на сжатие и по несущей способности с определением основных значений.

Приведены мероприятия по безопасности жизнедеятельности.

Дана технико-экономическая оценка проекта. Определена себестоимость приведенного ремонта 101025 руб, дополнительные капиталовложения 1940050 руб, годовой экономический эффект 1103705 руб, срок окупаемости 2,53 года.

В работе разработаны мероприятия по совершенствованию ремонта сельскохозяйственной техники и спроектирована конструкция приспособления для запрессовки и выпрессовки поршневого пальца.