Пояснительная записка (в программе Word): 57 страниц, 9 рис., 16 таблиц, 7 литературных источников

Чертежи (в программе): Компас 3D v и AvtoCAD, 8 листов

ВУЗ: ГАПОУ СО СКСМГС

Спецификация - на чертежах

Описание

В проекте выполнена разработка участка топливной аппаратуры двигателя ЯМЗ-236 автомобиля КамАЗ мотороремонтного завода.

Приведена организационная часть.

Дана характеристика мотороремонтного завода. На мотороремонтном заводе осуществляется капитальный ремонт двигателя ЯМЗ – 236, который установлен на автомобилях КАМАЗ. Завод специализируется на восстановлении технического ресурса двигателей при проведении капитального ремонта. Программа предприятия составляет 2000 двигателей в год.

После проведения проверки и приемки строительных машин на ремонт, они проходят процедуры общей очистки, мойки и демонтажа. Дополнительно, двигатель проходит внешнюю мойку, а затем разбирается на части. Автомобили перемещаются на площадку для ремонтного фонда своим ходом или на буксире. Складские помещения обслуживаются козловым краном. Основное производство построено по смешанному типу.

Определена годовая трудоемкость ремонтных работ, равная 93000 чел/ч.

Участок предназначен для ремонта дизельно-топливной аппаратуры двигателя ЯМЗ на автомобиле КАМАЗ. Ремонт деталей топливоподкачивающих насосов зависит от их конструкции и выявленных дефектов. Основные дефекты поршневых насосов включают износ: поршня и отверстия под поршень в корпусе, клапанов и их гнезд, стержня толкателя и его направляющего отверстия в корпусе, потерю упругости и излом пружин, срыв резьбы под пробку клапана ручного насоса и под болты поворотных угольников, а также трещины и обломы фланца корпуса. Принято оборудование: моечная машина для деталей топливной аппаратуры, прибор для испытания нагнетательных клапанов, ванна для мойки деталей керосином, слесарный верстак, прибор для испытания плунжерных пар, настольно-сверлильный станок, реечный ручной пресс, стенды - для притирки и доводки плунжерных пар, для разборки и сборки топливных насосов, для испытания топливодоводящей аппаратуры дизелей, для разборки и сборки форсунок.

Рассчитана годовая трудоемкость участка 25856 чел/ч.

Сделано определение числа работающих - 27 человек.

Выполнено определение потребности в технологическом оборудовании и подъемно-транспортных средств. Площадь под оборудование составляет 67,04 м2. Площадь участка равна 72 м2.

Приведены строительные требования к проектируемому объекту. Высота помещения составляет 5-6 м, в зависимости от типа используемых подъемно-транспортных средств. Ширина пролета составляет 6 м, а шаг колонн - 6 м. Наружные стены имеют толщину 39,51 см, а перегородки выполнены из сетчатых щитов толщиной 25 см. Ширина окон составляет 4,0 м, при высоте 3,6 м. Пол покрыт бетоном с цементной затиркой. Освещение в помещении искусственное, а вентиляция осуществляется с помощью приточно-вытяжной системы с трехкратным обменом воздуха в час. Стены и потолки помещения окрашены в светлые оттенки.

Произведены энергетические расчеты. Годовой расход электроэнергии составляет 130973 кВт/ч, сжатого воздуха 411968 м3, воды – 795 м3.

Описана организация рабочего места.

Разработана расчетно-технологическая часть.

Топливный насос низкого давления поршневого типа предназначен для перекачки топлива из бака во впускную полость насоса высокого давления, через фильтры для очистки. Насос расположен на задней крышке регулятора и содержит поршень, пружину поршня, втулку штока и шток толкателя. Впускной клапан и пружина клапана находятся на корпусе насоса. Эксцентрик кулачкового вала передает движение поршню через ролик, толкатель и шток. При опускании толкателя поршень двигается вниз под воздействием пружины. В процессе всасывания воздушная полость создает разрежение, и входной клапан, сжимая пружину, пропускает топливо внутрь. В то же время топливо из другой нагнетательной полости выталкивается в трубопровод, обходя нагнетательный клапан, который соединяет обе полости каналами. В свободном положении нагнетательный клапан закрывает канал всасывающей полости. При движении поршня вверх топливо, заполнившее всасывающую полость, проходит через нагнетательный клапан в полость под поршнем, при этом входной клапан закрывается. Когда давление в нагнетательной магистрали повышается, поршень не перемещается полностью вместе с толкателем, а остается в позиции, которая определяется равновесием сил от давления топлива с одной стороны и от усилия пружины с другой стороны.

Материалом для изготовления штока служит сталь 40ХНЗ.

Технология восстановления штока включает операции: 005 Дефектовка, 010 020 Токарная, 015 Наплавочная, 025 Шлифовальная, 030 Контрольная.

Проведен выбор необходимого оборудования: станки - токарный, токарно-винторезный, кругло-шлифовальный, приспособления – центр, поводок, медная шайба.

Произведен расчет режимов резания с определением значений:

|

№ |

Наименование |

Значение |

|||

|

Скорость резания, м/мин |

Частота вращения шпинделя, об/мин |

Подача, м/мин |

Штучное время, мин |

||

|

1 |

010 Токарная |

35 |

560 |

0,25 |

3,5 |

|

2 |

025 Шлифовальная (переход 1) |

17,8 |

300 |

0,51 |

3,26 |

Для операции 015 Наплавочная рассчитаны значения: напряжение 28 В, сила тока 70 А, подача проволоки 1,3 м/мин, амплитуда вибрации 1,82 мм, толщина слоя наплавки 2,5 мм.

Сделан расчет технической нормы времени на выполняемые работы и определение разрядов исполнителей.

Составлена конструкторская часть.

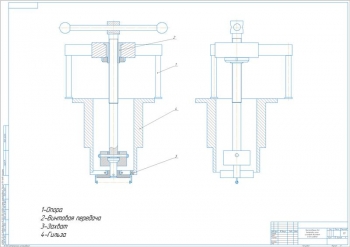

Четырехместное приспособление применяется при фрезеровании лысок и используется для установки заготовок путем базирования плоскостью, наружной цилиндрической поверхностью или плоскостью, а также для фиксации заготовки с использованием равномерной нагрузки.

В устройстве для крепления заготовок, установочная база опирается на левую поверхность призмы, направляющая база на правую поверхность призмы, а опорная база на планку. Закрепление заготовок осуществляется с помощью пневматического или гидравлического силового привода, который передает усилие прихватам через рычаг, траверсу и тяги.

Приведена техника безопасности при работе с приспособлением.

Разработан раздел по охране труда и окружающей среде.

В экономической части определена годовая экономия в размере 1544344,87 руб и срок окупаемости – 6 лет, что меньше нормативного срока окупаемости, равного 8,2 года. По расчетам установлена эффективность проведенных мероприятий.

В работе спроектирован участок топливной аппаратуры двигателя ЯМЗ-236 автомобиля КамАЗ мотороремонтного завода с разработкой технологического процесса восстановления штока толкателя топливоподкачивающего насоса.