Пояснительная записка (в программе Word): 80 страниц, 18 рис., 19 таблиц, 28 литературных источников

Дополнительные материалы: доклад к ВКР на 3 листах

Чертежи (в программе ): Компас 3D v, 10 листов

ВУЗ: Уральский ГАУ

Спецификация - 2 листа

Описание

В проекте проведена модернизация участка по ремонту дизельных двигателей Д -240 в учебно-опытном хозяйстве с разработкой конструкции стенда для разборочно-сборочных и ремонтно-регулировочных работ дизелей.

Приведено технико-экономическое обоснование проекта.

Дана краткая характеристика учебно-опытного хозяйства.

Основной специализацией хозяйства является выращивание овощей, продовольственного и семенного картофеля и зерна. К работе в учебно-опытном хозяйстве привлекаются студенты вуза, во время уборки урожая и для прохождения производственных практик.

Сделано описание структуры земельного фонда и посевных площадей, машинно-тракторного парка и ремонтной мастерской.

В ремонтно-обслуживающей зоне организовано закрытое хранение машин и их техническое обслуживание и ремонт. На автозаправочной станции осуществляется заправка топливом. В ремонтной мастерской выполняются все виды ремонтов и обслуживаний, токарные слесарные, кузнечные и сварочные работы, устранение мелких неисправностей электрооборудования.

Произведен расчет показателей безотказности и ремонтопригодности дизельного двигателя д-240 с определением основных значений.

Выполнена организация и совершенствование технологии ремонта дизелей.

Определены параметры организации производственного процесса ремонтируемого объекта:

|

№ |

Наименование |

Значение |

|

1 |

Такт ремонта |

4,2 часа |

|

2 |

Длительность производственного цикла |

34 часа |

|

3 |

Фронт ремонта |

9 шт |

|

4 |

Общая трудоемкость |

4140 чел×ч |

Приведен расчет основных организационных показателей производственного процесса участка по ремонту двигателей.

Установлена односменная работа с продолжительностью работы при 5-ти дневной неделе 8,2 ч. Определен номинальный фонд времени, равный 2099 ч.

Выполнено определение числа производственных рабочих для графика цикла производства – 17 чел. Общее число рабочих и служащих составляет 23 чел.

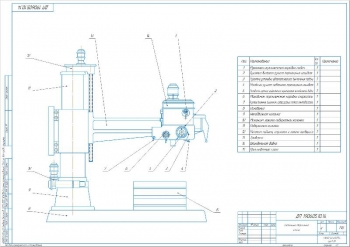

Описано проведение модернизации ремонтного участка.

Рассчитана площадь участка, равная 135 м2. Модернизация участка заключается в замене существующего оборудования на новое, более современное, применение которого существенно повысит производительность труда и снизит трудоемкость. Перечень внедряемого оборудования: стенды для разборки-сборки агрегатов, для их обкатки, для испытания масляных насосов, для притирки клапанов головок цилиндров, для расточки цилиндров, гидравлический пресс, установка для мойки деталей, станки хонинговальный, для полирования цилиндров, кран-балка, приспособление для снятия и установки поршневых колец и прочее.

Приведено обоснование схемы организации технологического процесса ремонта объекта.

Выполнено проектирование технологического процесса ремонта дизелей.

Проведен анализ условий работы и дефектов.

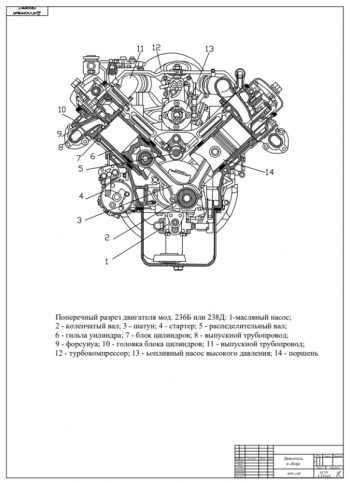

Цилиндропоршневая группа (ЦПГ) является одной из наиболее нагруженных и ответственных сборочных единиц. Основными неисправностями являются износы цилиндров, поршней, поршневых колец и пальцев. К основным дефектам гильз цилиндров относятся: износ, задиры, риски, овальность, конусность внутренней поверхности, царапины зеркала и посадочных поясков, поверхности опорного бурта, следы кавитационного разрушения наружной поверхности, коррозии внутренней и внешней поверхности, излом ребер, трещины наружной поверхности, изломы и сколы кромок и буртика, снижение твердости рабочей поверхности зеркала цилиндра.

Пути повышения износостойкости цилиндропоршневой группы дизельных ДВС.

Для повышения износостойкости чугунных поршневых колец на поверхность трения электролитическим способом наносится слой твердопористого железа. Износостойкость таких колец, работающих в паре с гильзами, закаленными ТВЧ, в 2 раза выше, чем пористохромированных, а износ гильз уменьшается в 4-4,5 раза.

Описано совершенствование организации и технологии ремонта дизельных двигателей.

- Проводится мойка и очистка двигателя, которая включает три стадии выполнения операции: наружную мойку, вторичную наружную мойку частично разобранного двигателя, а также мойку и очистку деталей и узлов после разборки

- Технология разборки предполагает разборку агрегата на детали и узлы, их очистку, дефектацию деталей и сортировку, последующее комплектование, сборку узлов и агрегатов, испытание

- Сборка двигателя производится посредством специального инструмента и приспособлений. Общая сборка осуществляется на сборочно-разборочном стенде

- Выполняется обкатка и испытание ДВС. Обкатка проводится в три этапа: холодная, горячая без нагрузки и горячая под нагрузкой.

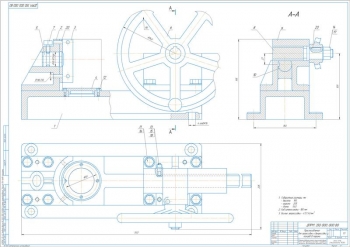

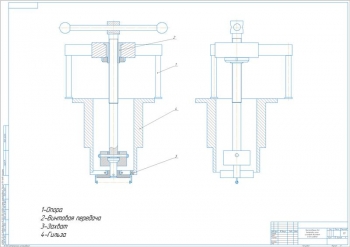

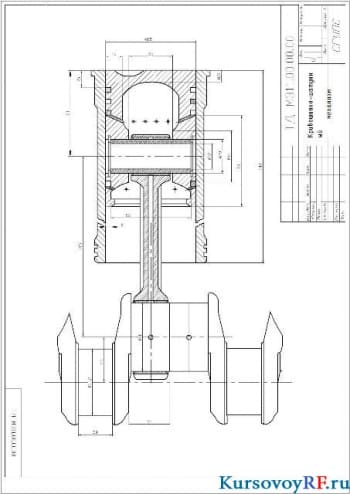

Выполнена разработка стенда для разборки-сборки и ремонта дизельных двигателей д-240.

Приведено описание конструкции.

Одноместный стенд служит для для подразборки, полной разборки, ремонта и последующей сборки дизельных двигателей Д-240 на одном рабочем посту. Конструкция включает основание, которое выполнено из швеллера, с расположенным внутри валом, у которого на одном конце имеется фланец для крепления двигателя, а на другом расположен червячный редуктор, закрытый кожухом. Стенд размещен в главном ремонтном корпусе. Привод в движение опорного цилиндра с поворотным устройством выполняется от электрического двигателя. Предусмотрен противень, в который стекает масло и промывочная жидкость в процессе ремонта.

Выполнены конструктивные и прочностные расчеты конструкции.

В ходе инженерных расчетов определена мощность электродвигателя, равная 535,71 Вт и передаточное число червячное передачи 52,36. Приняты: трехфазный асинхронный короткозамкнутый двигатель модели 4А80В8, с номинальной мощностью 0,55 кВт, червячный цилиндрический редуктор с архимедовым однозаходным червяком.

При прочностном расчете опорной балки стенда вычислен коэффициент запаса прочности 4,3.

Сделан расчет на прочность сварных швов с определением допустимого напряжения 0,69 МПа, катета шва 3 мм. Проведен расчет резьбового соединения болта стоек на срез и смятие.

Разработаны мероприятия по безопасности работы стенда для ремонта дизельных двигателей: структурно-конструкторская и потоковая безопасность, рассчитана параметрическая функция и общеобменная механическая вентиляция модернизированного участка. Описана безопасность условий работы на стенде и пожарная безопасность.

Приведено описание охраны окружающей среды.

Составлен раздел по определению экономической эффективности работы с расчетом затрат на изготовление конструкции 74995,5 руб, годового экономического эффекта от внедрения разработки 112493,2 руб, срока окупаемости 0,6 года.

В работе проведено усовершенствование организации и технологии ремонта ДВС, разработана конструкция стенда для ремонта дизельных двигателей Д-240.