Содержание

Введение

1 Технико-экономическое обоснование проекта

1.1 Резюме

1.2 Описание предприятия

1.3 Описание продукции

1.4 Анализ рынка

1.5 Конкуренция

1.6 Маркетинговый план

1.7 План производства

1.8 Финансовый план

2 Проектирование технологической линии производства сметаны

2.1 Обоснование способа, технологии и схемы производства сметаны

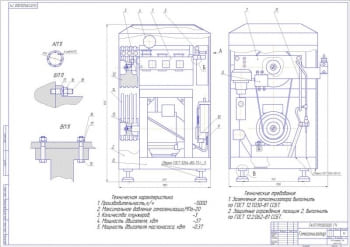

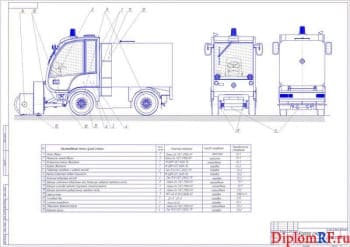

2.2 Выбор оборудования для реализации технологического процесса

3 Организация производства. Инженерно-техническое обеспечение работоспособности технологической линии

3.1 Организация производства

3.2 Организация рабочих мест

3.3 Определение численности производственного персонала

3.4 Площади цеха производства сметаны

3.5 Расчет основных систем обеспечения производственного процесса

3.6 Планирование и организация работы ремонтных служб

3.7 Оценка надежности работы технологической линии

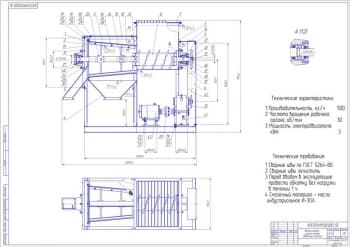

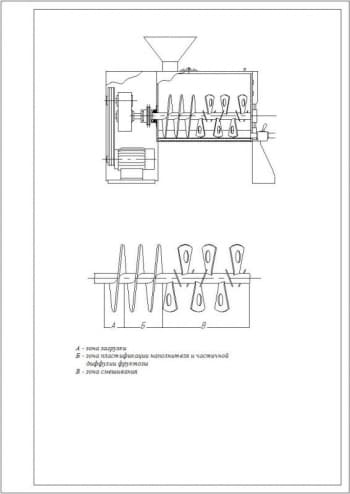

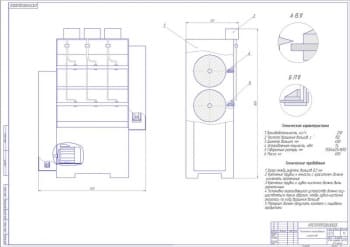

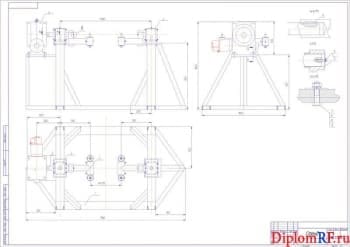

4 Конструкторская разработка вибросмесителя для растворения лецитина

4.1 Обоснование выбора конструкторской разработки

4.2 Описание разрабатываемого вибросмесителя

4.3 Основные расчеты вибросмесителя для растворения лецитина

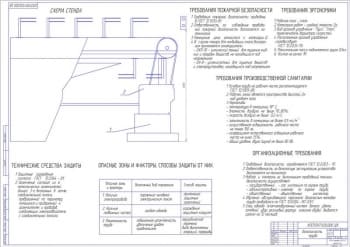

5 Безопасность труда

5.1 Общие положения

5.2 Организационные и технические мероприятия

5.3 Опасные и вредные производственные факторы в сметанном цехе

5.4 Расчет искусственного освещения

5.5 Расчет заземления

5.6 Инструкция по охране труда при работе вибросмесителя для растворения лецитина

6 Расчет основных технико-экономических показателей проекта

Заключение

Список литературы Приложение А Расчет себестоимости сметаны 15% жирности

Приложение Б Должностная инструкция оператора вибросмесителя

Приложение В Карта организации труда на рабочем месте оператора

вибросмесителя

Приложение Г Спецификация сборочных чертежей

Состав чертежей

- Усовершенствованная схема производства сметаны с лецитином А2

- Пооперационная технологическая инструкция производства сметаны с лецитином А2

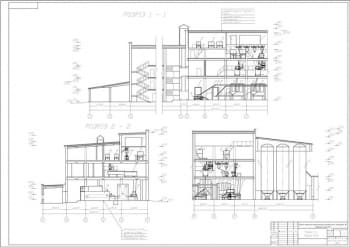

- Планировка основных производственных подразделений А1

- Инженерное обеспечение технологической линии производства сметаны А1

- Обоснование конструкторской части проекта А1

- 8 и 9. Чертеж Вибросмеситель для растворения порошка лецитина, Сборочный чертеж А1

- Эскизный чертеж конструкции

- и

- и

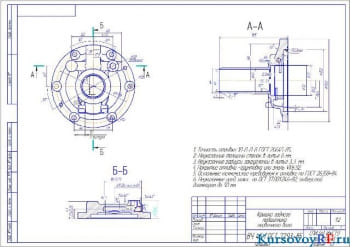

- Сборочный чертеж месильного органа А3

- Рабочий чертеж детали вал А3

- Деталь Стойка А3

- Чертеж крепежа пружины А4

- Плакат безопасности труда А1

Описание

В процессе выполнения дипломной работы была усовершенствована технологическая линия по производству сметаны с лецитином. Это позволило улучшить консистенцию, срок хранения, также продукт стал содержать полезные свойства.

Выполнено технико-экономическое обоснование дипломного проекта. Составлено резюме, дана краткая характеристика предприятия и выпускаемой продукции. Проанализирован рынок и конкуренция. Разработаны маркетинговой, производственный и финансовый план. Выполнен финансовый расчет.

Спроектирована технологическая линия производства сметаны с лецитином. Выполнено обоснование способа, технологии и схемы производства сметаны. Приведена сравнительная характеристика технологических схем. Осуществлен выбор необходимого оборудования для реализации технологического процесса.

В разделе организация производства было определено инженерно-техническое-обеспечение работоспособности технологической линии. Составлена функциональная схема управления производством на предприятии. Выполнена организация рабочих мест, определена численность производственного персонала. Приведено штатное расписание и тарифные ставки работников технологической линии. Распланированы производственные и вспомогательные площади производственного цеха. Выполнена компоновка оборудования. Рассчитаны основные системы обеспечения производственного процесса. Построены графики загрузки оборудования, энергопотребления и водоснабжения технологической линии. Выполнено планирование организация работы ремонтных служб, дана оценка надежности работы технологической линии.

Выполнена конструкторская разработка вибросмесителя для растворения лецитина. Обоснован выбор конструкторской разработки, описан разрабатываемый вибросмеситель и выполнены его основные расчеты.

В разделе безопасность труда была составлена инструкция по технике безопасности при работе вибросмесителя, что в дальнейшем позволит избежать травм производственных рабочих и сохранить их здоровье.

Выводы дипломной работы:

- В ходе выполнения дипломного проекта была усовершенствована технологическая линия по производству сметаны с лецитином. Это улучшило консистенцию, срок хранения, также продукт стал обладать целебными свойствами.

- Для усовершенствования технологической линии потребуется капиталовложения около 150 тыс. руб., предназначенные для изготовления вибросмесителя для растворения порошка лецитина, который позволит применить новейшие технологии. Предприятие не будет брать кредит.

- В соответствии с требованиями технологического процесса и с учетом особенностей частной технологии была разработана пооперационно-технологическая инструкция (ПТИ) производства «сметаны с лецитином». В приведенной ПТИ отражены основные параметры производства данного вида продукции.

- Для производства продукции была выбрана соответствующая форма организации труда, в виде бригады, т.к. она обладает рядом преимуществ по сравнению с другими. Для обслуживания данной линии необходимо восемь человек.

- Исследования процесса приготовления раствора лецитина позволили сформулировать основные требования к технологическому оборудованию.

- Проведенная разработка позволит улучшить процесс подготовки компонентов для производства сметаны, позволит продукту придать целебные и полезные свойства, улучшить его консистенцию, увеличить срок годности, расширить ассортимент выпускаемой предприятием продукции и получить дополнительную прибыль.

- На основе оценки надежности работы технологической линии был произведен расчет потребности в запасных частях.

- Разработаная инструкция по технике безопасности при работе вибросмесителя для растворения лецитина, позволит избежать травматизм рабочего персонала и сохранить его здоровье.

- Исходя из анализа приведенных технико-экономических показателей проекта был сделан вывод о том, что вложение денежных средств в данную технологическую линию будет оправданно, т.к. уже в первый год эксплуатации капитальные вложения полностью окупятся, а уровень рентабельности составит 21,4 %.

- В результате дипломного проектирования был сделан вывод о том, что усовершенствованная технологическая линия полностью удовлетворяет исходным требованиям, а «Сметана с лецитином» отличается не только высоким качеством, своими полезными свойствами, но и доступной стоимостью. Данные показатели сильно влияют на конкурентоспособность изделия и позволяют сделать вывод о том, что продукт займет устойчивое положение на рынке.