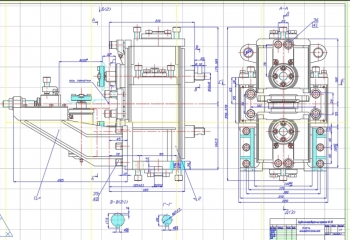

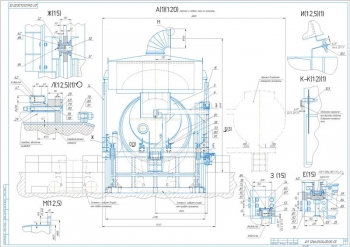

- Чертеж общего вида прокатной клети № 16, А1:

- Диаметр рабочих валков 390 мм

- Мощность привода прокатной клети 800 кВт

- Температура металла на прокатке 20,27 кНм

- Скорость прокатки 3,6...10,72 м/с

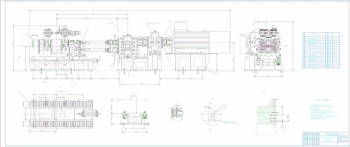

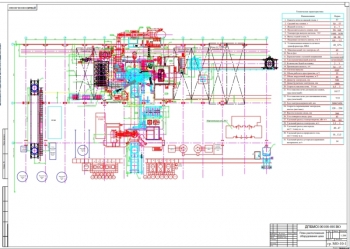

- Схема стана 390, А1, с обозначением составных частей

- Разрезы редукторов клети, А1:

- Передаточные числа редукторов: горизонтального и вертикального 1,2

- Модуль 8 мм

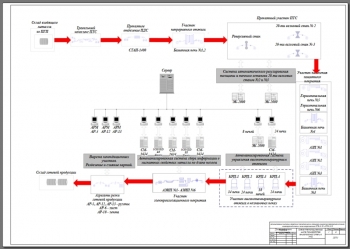

- Матрица неисправностей клети, А1

- Точки диагностирования вертикального редуктора и двигателя, А1

- Рабочий чертеж точек диагностирования горизонтального редуктора, А1

Дополнительные материалы: прилагается расчетно-пояснительная записка на 93 листах.

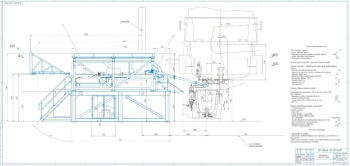

В проекте разработана организация службы технической диагностики механического оборудования стана 390 с рассмотрением вибродиагностики и виброналадки.

Приведено описание технологического процесса стана. Стан 390 - это современное оборудование для производства различных видов проката. Он имеет 18 рабочих клетей с индивидуальным приводом, включая горизонтальные, вертикальные и комбинированные. Этот стан способен обрабатывать прутки различных размеров и сортов. В зависимости от заложенного проката, проектная производительность стана может достигать до 720 тысяч тонн готового проката в год. Исходные заготовки сечением 150×150 мм и 125×125 мм длиной до 12,0 м нагреваются в нагревательной печи с водоохлаждаемыми балками с боковой подачей и боковой выгрузкой заготовок при помощи внутрипечных роликов. Клети, разделенные на черновую, промежуточную и чистовую группы по шесть клетей в каждой, установлены последовательно. В оборудованном стане имеются линии для регулируемого охлаждения и термоупрочнения готового проката, холодильник и механизированный участок отделки в потоке. Автоматизированные системы регулировки и управления режимами прокатки и работой технологических агрегатов, механизмов и устройств, а также промышленные телекамеры обзора невидимых оператору зон и участков, технологической линии установлены на соответствующих постах управления, мониторы которых установлены в стане.

Описано оборудование стана 390. В качестве устройства для загрузки заготовок применен реечный шлеппер. С его помощью выполняется перемещение заготовок в поперечном направлении и подача их на рольганг для транспортировки в нагревательную печь. В методической комбинированной нагревательной печи выполняется нагрев заготовок до нужной температуры и перемещение их в поперечном направлении, подача их на рольганг для дальнейшей прокатки. Работа выполняется в непрерывном режиме. Основным рабочим оборудованием стана являются прокатные клети. По линии прокатки выполнено расположение пяти ножниц: разрывных и кривошипно-рычажных в количестве четырех штук. Роторы, связанные с ведущими валам, перемещают прокат, используя эксцентрики, установленные на рейках холодильника. Для правки в потоке пакетов фасонного проката, поступающих с отводящего рольганга холодильника, используется специализированная машина. В её состав входит девятивалковый блок, передвижная рама и приводная линия. Для перекачки воды используются центробежные насосы. Для эффективной пластичной смазки используется транспортная единица - смазочная станция. Она включает в себя два насоса, реверсивный клапан и сигнальный датчик, действующие как управляющие средства для двухпроводниковой установки централизованной смазки. В состав оборудования стана входят мостовые краны разной грузоподъемности.

Приведено обоснование и выбор оборудования для диагностирования. Прокатная клеть № 16, выбранная в качестве объекта диагностирования, представляет собой комбинированную клеть с двумя вертикальными и двумя горизонтальными рабочими валками в чистовой группе клетей. Для привода валков используется комбинированный редуктор, который представляет собой комбинацию в одном корпусе редуктора и шестеренной клети. В данном случае имеется два редуктора: горизонтальный и вертикальный. Горизонтальный редуктор является двухступенчатым и используется для привода горизонтальных валков, а также имеет наклонный вал и коническую передачу для передачи момента на редуктор привода вертикальных валков. В зависимости от производственной программы, комбинированный редуктор клети №16 может приводить во вращение как вертикальные, так и горизонтальные валки. Привод вертикальных рабочих валков осуществляется за счет вертикального комбинированного редуктора.

Приведены зафиксированные отказы и дефекты при эксплуатации стана 390.

Составлена расчетная часть. Сделано определение параметров:

|

№ |

Наименование |

Значение |

|

1 |

Момент прокатки |

22,6 кН/м |

|

2 |

Усилие |

61,01 кН |

|

3 |

Мощность |

670,98 кВт |

Рассчитаны параметры горизонтальной части двухступенчатого редуктора: максимальная мощность двигателя 661,3 кВт и КПД 0,91. Выбран двигатель независимого возбуждения типа 4П-450-38-800 – УЗ.

Выполнен силовой расчет усилий в зубчатых зацеплениях и реакции на подшипниковых опорах. Материалом для изготовления колес служит сталь 18Х2Н4ВА. В качестве термообработки выбрана закалка. Определены допустимые напряжения на изгиб 441,2 МПа. Вычислены основные размеры колеса: делительный диаметр 376 мм, впадин 356 мм, вершин 392 мм, ширина зубчатого венца колеса 120 мм, шестерни 126 мм.

Сделан проверочный расчет прочности выходного вала с определением реакций опор в вертикальной и горизонтальной плоскости, изгибающих и крутящих моментов. Опасное сечение расположено посередине ступицы колеса. Диаметр вала рядом с колесом равен 220 мм.

Произведен выбор и проверка долговечности подшипников. Приняты подшипники 2097144, 426944.

Выполнена разработка диагностической модели клети № 16. Составлена матрица неисправностей. Определены информативные частоты повреждений и допустимые значения диагностических параметров: виброскорости, виброускорения и его пик-фактора, температуры.

Проведен выбор диагностических приборов. Принята система вибрационной диагностики «Корунд», виброметр с анализатором спектра вибрации 795MC911, тепловизор FLUKE TIS40.

Описана организация службы диагностики с подбором персонала, разработкой графиков обходов и перечнем оборудования для контроля с указанием периодичности его проведения. Приведены принципы обработки информационных потоков.

Составлен раздел по охране труда и технике безопасности.

Выполнен расчет экономического эффекта организации службы диагностики с определением значений: годовая стоимость эксплуатации нового оборудования 110 тыс.руб, затраты на службу диагностики 259,974 тыс.руб/год, годовой экономический эффект от предотвращения аварий 13867,926 тыс.руб.

Расчетно-пояснительная записка Word: 93 страницы

В программе: Компас 3D v