Пояснительная записка (в программе Word): 114 страниц, 11 рис., 18 таблиц, 8 литературных источников

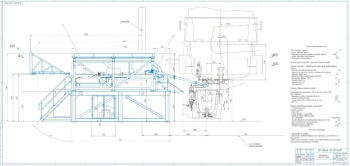

Чертежи (в программе): AvtoCAD, 14 листов

Спецификация - 19 листов (и на чертежах)

Описание

В проекте выполнена разработка трубоэлектросварочного агрегата ТЭСА 10-20, предназначенного для производства особо тонкостенных электросварных труб.

Описано назначение и техническая характеристика ТЭСА 10-20.

Посредством трубоэлектросварочного агрегата выполняется производство точных сварных прямошовных холоднодеформированных труб, имеющих малый диаметр, в бунтах или мерными длинами, которые применяются в процессе изготовления различных деталей в общем машиностроении или автомобильной промышленности.

Описаны особенности изготовления тонкостенных труб.

Процесс формовки прямошовных труб происходит при изгибе металлической ленты в валках, в результате чего выполняется форма желоба. Затем осуществляется ее сворачивание в цилиндрическую заготовку, имеющую круглый или овальный профиль, с прямолинейным сходом кромок.

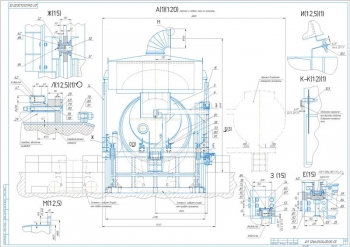

Посредством направляющего винта обеспечивается совмещение оси прокатки с осью валков. Он является элементом вертикальной клети формовочного стана трубоэлектросварочного агрегата ТЭСА 10-20. Цилиндрическая поверхность винта соединена с внутренней цилиндрической поверхностью втулок, являющихся его опорами. Передача валкам поступательного движения в вертикальном направлении выполняется через соединение “ласточкин хвост” при вращении винта. Деталь “винт” является технологичной по конструктивной форме и методу получения заготовки путем отрезания от круглого проката диаметром 20 мм. Определен маршрут обработки детали, включающий выполнение технологических операций: 005 Заготовительная, 010 Правильная, 015 Термообработка, 020, 045 Маркировка, 025 Фрезерно-центровальная, 030, 035 Токарно-винторезная, 040 Фрезерная, 050 Контрольная.

Рассмотрены методы формовки тонкостенных труб: непрерывная или роликовая, постепенная гибка от кромок к середине полосы, формовка с использованием профилей, описываемых сопрягающимися дугами.

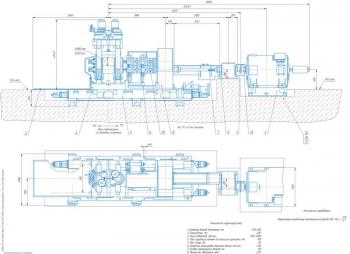

Приведен состав оборудования стана.

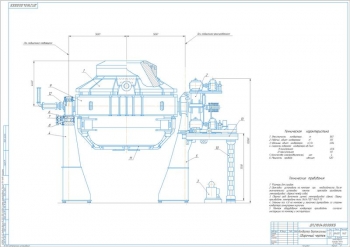

Комплект оборудования состоит из двухпозиционного разматываетля ленты, включающего позиции подготовки рулона к размотке, машины для точечной сварки, клети для перфорации ленты, формовочно-сварочного стана.

В составе формовочного стана содержатся двухвалковые горизонтальные приводные клети в количестве семи штук и одна неприводная клеть, предназначенная для нанесения в случае необходимости на формуемую ленту меток и перфорационных отверстий. Клети приводятся через карданные валы от общей шестеренной клети и далее от регулируемого электродвигателя. В составе сварочного участка имеется шовонаправляющая клеть, шовосжимающая и наружный гратосниматель. Профилировочный стан имеет четыре универсальные клети, оснащенные приводными горизонтальными валками и неприводными вертикальными валками.

Произведен расчет подшипников универсальной клети профилировочного стана с определением сил в зацеплении: окружной 606 Н, радиальной 220 Н. Рассчитаны реакции в опорах. Приняты шариковые радиально-упорные подшипники легкой серии 26203, установленные в распор. Эквивалентная динамическая нагрузка составляет 985 Н.

В ходе расчет шпоночного соединения приняты призматические шпонки шириной 5 мм и 8 мм и длиной 120 мм и 22 мм.

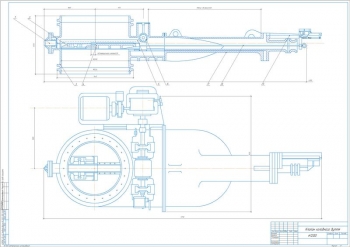

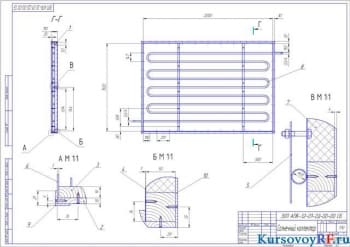

В конструкции холодильника имеется коллектор с шестью соплами. При попадании в холодильник труба подвергается орошению струёй технической воды, которая подается через сопла. Длительность нахождения трубы в холодильнике составляет до 2 сек. На выходе из холодильника труба подвергается обдуву сжатым воздухом с целью сушки.

Определен вес одного погонного метра трубы – 113 кг, количество тепла, отводимое при охлаждении тела трубы - 5,95 ккал, расход воды для охлаждения трубы - 0,69 м3/час.

Для разматывания ленты на стане ТЭСА 10-20 применен двухпозиционный разматыватель. Процесс отгибания конца ленты ведется вручную. Принят роликовый цилиндрический подшипник серии № 3514 со статической и динамической грузоподъемностью 95600 Н и 68100 соответственно.

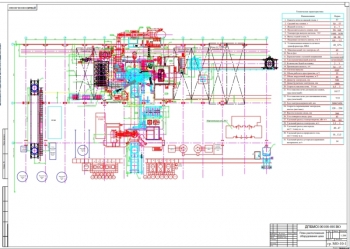

Выполнено краткое описание технологического процесса.

Нарезанная лента в рулонах поочередно загружается на барабаны двухпозиционного разматывателя. С позиции размотки лента подводится к сварочной машине, выполняется отрезание переднего конца и стыковка ее с обрезанным задним концом размотанного рулона. Из сварочной машины лента направляется в формовочно-сварочный стан. Для перфорирования профиля в работу включается клеть для перфорации, далее клети с закрытыми и открытыми калибрами. Посредством валков формовочного стана ленте придается форма цилиндрической трубной заготовки с продольной щелью между кромками. Затем трубная заготовка проходит через высокочастотный кольцевой индуктор, где происходит разогрев кромок заготовки до сварочной температуры и сдавливание их встык в валках шовообжимной клети. Наружный грат, выдавленный на месте стыка, удаляется посредством резца гратоснимателя. Сваренная труба направляется в холодильник для охлаждения. Затем она направляется в профилировочный стан, где принимает требую форму профиля с помощью универсальных четырехвалковых клетей. Правление трубы выполняется в правильных клетях.

Принята двухрадиусная калибровка технологического инструмента.

Сделан расчет калибровки и энергосиловых параметров.

Определены значения:

|

№ |

Наименование |

Значение |

|

1 |

Ширина полосы |

42,76 мм |

|

2 |

Диаметр шовоснимающего калибра |

13,2 |

|

3 |

Суммарный припуск полосы |

1,91 мм |

|

4 |

Радиус профиля калибров: |

|

|

- |

На верхних валках |

6,65 мм |

|

- |

По средней линии |

6,45 мм |

Проведен аналогичный расчет калибров остальных клетей.

В ходе расчета энергосиловых параметров рассчитана величина относительного удлинения кромок полосы, длина очага деформации, давление металла на валки при формовке, изгибающие и крутящие моменты для 13 клетей формовочного стана.

Разработан раздел по защите производства в чрезвычайных ситуациях.

Выполнено обоснование разработки и использования ТЭСА 10-20.

Определены показатели эффективности ТЭСА 10-20. Для реализации проекта требуются инвестиции в размере 7 млн. рублей. Чистая прибыль в год составляет 4289632,2 рублей. Срок окупаемости равен 1,9 года.

В дипломной работе разработана конструкция трубоэлектросварочного агрегата ТЭСА 10-20, предназначенного для производства особо тонкостенных электросварных труб методом непрерывной формовки трубной заготовки из холоднокатаной ленты в рулонах, сварки ее токами высокой частоты и калибрования или профилирования на заданный размер.