Пояснительная записка (в программе Word): 115 страниц, 28 рис., 21 таблиц, 44 литературных источников

Дополнительные материалы: презентация дипломного проекта на 19 листах в формате Microsoft PowerPoint, доклад к дипломному проекту, анимация манипулятора в формате медиаплеера

Чертежи (в программе): Компас 3D v, 15 листов

ВУЗ: Уральский федеральный университет имени первого президента России Б. Н. Ельцина

Спецификация – 6 листов

Описание

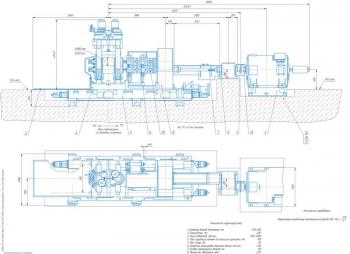

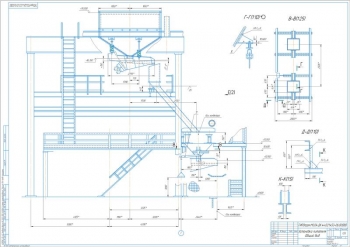

В проекте выполнена модернизация привода перемещения каретки манипулятора защитной трубы МНЛЗ №4 кислородно-конвертерного цеха металлургического комбината.

Составлена технологическая часть.

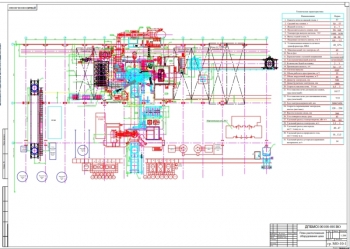

Приведено описание технологического процесса цеха.

При подготовке к литью качающийся рольганг из горизонтального положения переводится в верхнее наклонное и посредством цепного механизма затравка подается на рольганг задающей машины. Последняя перемещается к кристаллизатору и выполняется ввод в него затравки с одновременным вращением роликов приводной проводки. Головка затравки устанавливается таким образом, при котором она образовывает временное дно у кристаллизатора. После продувки ковш со сталью с помощью крана устанавливается на сталеразливочный стенд. Нагретый предварительно на стенде с помощью газовых горелок промежуточный ковш перемещается в рабочее положение над кристаллизаторами по пути, который перпендикулярный оси МНЛЗ. При повороте несущей балки сталеразливочного стенда ковш с металлом переводится из резервного положения в рабочее над промежуточным ковшом. На этом этапе посредством специального манипулятора между стальковшом и промежуточном ковшом выполняется установка защитной трубы, стыкуемой с коллектором шиберного затвора стальковша. Она предназначена для защиты от вторичного окисления стали на этом участке движения, и для исключения попадания шлаков в его жидкую ванну. Затем выполняется открытие шиберного затвора сталеразливочного ковша и происходит заполнение промежуточного ковша на определенную высоту. Включаются механизмы качания кристаллизаторов и приводы роликовых проводок. Производится процесс литься в два ручья. После выхода затравки из роликовой проводки выполняется ее отсоединение от слитка с помощью гидравлического механизма и по качающемуся рольгангу, который находится в нижнем наклонном положении, перемещается вверх. Затем рольганг с затравкой переводится в горизонтальное положение до следующего цикла литья.

Описана подготовка кристаллизатора, запуск ручья и начало разливки. Выполнена разработка мер по защите металла от вторичного окисления. Для предотвращения эмульгирования шлака с металлом применяется разливка посредством защитной трубы, подающей сталь под уровень шлака.

Приведены технологические расчеты.

Работа кислородно-конвертерного цеха выполняется по системе: два конвертера в работе, один в резерве.

Определена производительность установленной МНЛЗ, равная 1,825х106 т/год.

Разработана конструкторская часть.

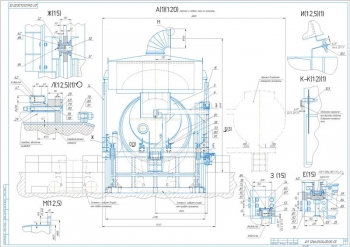

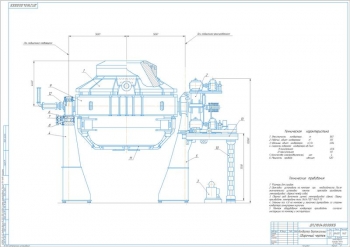

Описана конструкция манипулятора защитной трубы и принцип ее действия.

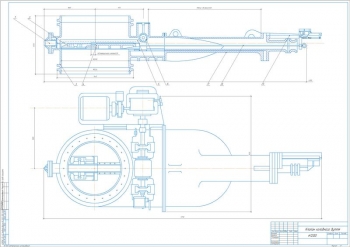

Посредством манипулятора защитной трубы выполняется установка, удержание, замена и транспортирование корундографитовой защитной трубы в процессе разливки стали на МНЛЗ. Защитная труба прижимается манипулятором к стакану коллектору шиберного затвора стальковша. Она может сопровождать ковш во время его движения по вертикали или горизонтали. Установка манипулятора выполнена на съемном плитном настиле разливочной площадки по оси МНЛЗ, перед промежуточным ковшом. Конструкция манипулятора включает площадку в сборе, устройство для установки защитной трубы, привод манипулятора и поворотный кронштейн. Устройство для установки защитной трубы является механизмом, имеющим большое число степеней свободы. Оно установлено на каретке, совершающей движение в направляющих площадки. Каретка представлена сварной металлоконструкцией с консолью, на конце которой расположен фланец, и захватом, предназначенным для сцепки привода с манипулятором. К каретке выполнено прикрепление кронштейна, служащего в качестве площадки для установки электрооборудования и гидроблока. Оси, на которые установлены ходовые колеса, запрессованы в расточки каретки. Установка водила выполнена на подшипниках качения на полуоси, которая прикреплена к фланцу консоли каретки. В составе стрелы имеется неподвижная часть – гильза, соединенная шарнирно с гидроцилиндром и кронштейном, и вращающаяся внутри неё на подшипниках скольжения сборная консоль. Посредством привода манипулятора выполняется его перемещение из резервной позиции в рабочую и в обратном порядке. Его установка выполнена на кронштейны, которые прикреплены к стенке верхнего уровня площадки. Он представляет собой цепную передачу с передаточным отношением, которое равно 1. Захват закреплен на цепи. Его конструкция выполнена из двух реек, которые стянуты болтовым соединением. Управление приводом манипулятора осуществляется от кнопочного поста, который расположен на штурвале манипулятора.

Произведен литературный и патентный обзор с рассмотрением манипуляторов: № стационарный манипулятор с подвижной корзиной, манипулятор фирмы "Concast". Для замены защитной трубы и её позиционирования принят передвижной манипулятор на каретке. Подъём (прижатие) и опускание защитной трубы осуществляется с помощью гидропривода.

Проведена модернизация узлов машины.

В качестве модернизации механизма вращения стрелы предложена замена ручного привода на электромеханический с заменой червячного редуктора на планетарный мотор-редуктор. Модернизация механизма перемещения каретки заключается в реконструкции цепного привода на реечный.

Составлена расчетная часть.

Произведен расчет нагрузок и мощности привода вращения стрелы. Мощность электродвигателя составляет 0,171 кВт. Принят планетарный трёхступенчатый мотор-редуктор 3МП-50.

Для привода перемещения каретки принят мотор-редуктор фирмы "SEW-EURODRIVE" серии K37DT80N4.

В ходе расчета реечной передачи определены параметры:

|

№ |

Наименование |

Значение |

|

1 |

Ширина рейки |

50 мм |

|

2 |

Ширина зубчатого венца колеса |

45 мм |

|

3 |

Окружное усилие |

526,81 Н |

|

4 |

Допускаемое напряжение изгиба |

44,15 МПа |

Приведены прочностные расчеты основных узлов и деталей машин. При расчете на прочность опорной оси гидроцилиндра составлена схема нагрузок, которые действую на стрелу и построена эпюра изгибающих моментов. Вычислен диаметр оси, равный 50 мм.

Аналогичный расчет на прочность произведен для оси каретки.

Выполнены расчеты унифицированных деталей и узлов машины.

Рассчитана рабочая длина призматической шпонки со скругленными торцами 0 86 мм и допускаемое напряжение смятия 64,78 МПа.

Расчёт подшипников качения в колёсах каретки произведен с помощью программы Toolbox SolidWorks 2012. Определена эквивалентная нагрузка на подшипник 14700 Н, скорость вращения 200 об/мин, долговечность 18359 ч.

Описана эксплуатация и обслуживание.

Выполнено технико-экономическое обоснование проектного решения. По результатам установлена эффективность проекта за счет снижения себестоимости продукции с 7580 руб до 6777,94 руб, увеличения производства продукции с 158,24 до 209,9 тыс. т и рентабельности с 20,52% до 31,94%. Срок окупаемости составляет 3 года и 4 месяца.

Разработан раздел по безопасности жизнедеятельности.

Описано природопользование и охрана окружающей среды.

В дипломной работе проведена модернизация привода перемещения каретки и механизма вращения стрелы манипулятора защитной трубы на разливочной площадке МНЛЗ №4 кислородно-конвертерного цеха металлургического комбината.