Пояснительная записка (в программе Word): 91 страница, 51 рис., 6 таблиц, 18 литературных источников

Дополнительные материалы: доклад к дипломному проекту на 2 листах, реферат на 1 листе

Чертежи (в программе): AvtoCAD, 9 листов

ВУЗ: Донбасская государственная машиностроительная академия

Спецификация - 15 листов

Описание

В проекте выполнена разработка трайаппарата с реконструкцией агрегата "печь-ковш" для легирования стали.

Рассмотрено технологическое оборудование производства стали.

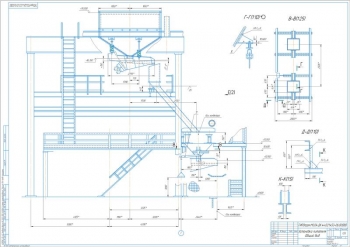

Цех состоит из нескольких отделений: шихтового, конвертерного и разливочного. Шихтовое отделение, в свою очередь, состоит из отделений для магнитных и немагнитных материалов, а также миксерного отделения. Лом доставляется на железнодорожном транспорте в отделение магнитных материалов, где разгружается с использованием магнитных кранов в специальные бункера. Жидкий чугун поступает в главное здание цеха, либо из миксерного отделения, либо из отделения перелива, куда он доставляется мобильными миксерами из доменного цеха. Сыпучие материалы, в свою очередь, доставляются в отделение немагнитных материалов на саморазгружающихся вагонах или автомобильным транспортом и разгружаются в приемные бункера. Затем они загружаются на передвижные конвейеры, которые направляют материалы в приемные бункера.

Разработана технологическая часть.

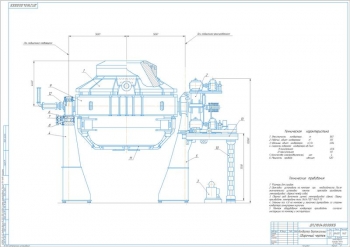

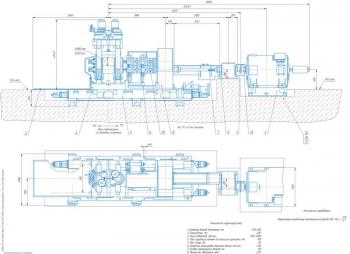

Описан состав и взаимодействие оборудования ДСП-50 и печь-ковш. Сталеплавильный цех состоит из двух основных зон - зоны разлива стали и зоны подготовки шихты. Между этими зонами находится промежуточная зона с оборудованием и производственными помещениями. Параллельно им проходит печная зона, которая связывает все три продольные зоны. В центре печной зоны расположены два главных сталеплавильных агрегата - дуговая печь ДСП-50 и печь для ковшей. Так же здес установлено оборудование: газоочистной тракт, мульдо-завалочная машина, стенд для навинчивания электродов , тележка скраповоз , сталевоз. Два мостовых крана с грузоподъемностью 120 тонн обслуживают разливочный пролет цеха, а по два мостовых крана с грузоподъемностью 100 тонн обслуживают шихтовый и промежуточный пролеты.

Дуговая электросталеплавильная печь используется для плавки сталей разных видов в технологической линии с установкой "ковш-печь". Она предназначена для получения жидкого полупродукта из стального лома. Производительность печи-ковша до реконструкции составляет 214416 т/год, после 219704,6 т/год.

Приведена специальная часть.

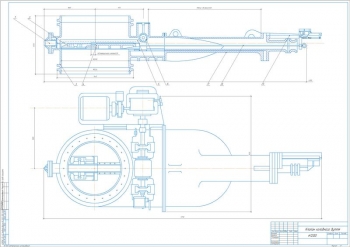

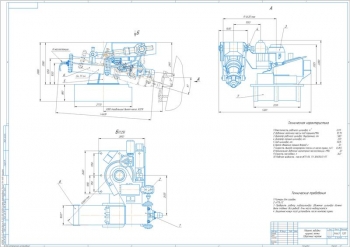

Выполнено описание установки трайбаппарата, предназначенной для подачи порошковой проволоки в установку «печь-ковш».

Установка трайбаппарата применяется для выполнения работ в сталеплавильном цехе. С ее помощью порошковая проволока с заданной скоростью и расходом материала вводится в металл при его доводке на установках типа «ковш-печь». Трайбаппарат состоит из механизма подачи проволоки и системы управления. Система управления включает преобразователь частоты, контроллер электроавтоматики, панель управления и другое оборудование. В конструкцию также входит механизм ручного или пневматического прижима. Работа трайбаппарата основана на протягивании проволоки через направляющие при прижиме ее прижимными роликами к приводным роликам.

- Конструкция трайбаппарата включает в состав сварную металлическую раму, редуктор, рычаги с роликами, стойки, крышку с люком, проводковую арматуру: проводки выводные, заправочные, корзины.

- В проекте предложена реконструкция трайбаппарата путем повышения жесткости подаваемой проволоки в печь за счет ее плющения, что обеспечивает равномерное расплавление проволоки по всему объему печи. Для этого выполнена установка двух клетей дуо 100´100, которые соединены между собой зубчатой муфтой. Установка клетей выполнена совместно с осями роликов трайбаппарата.

- В научно-исследовательской части проведены исследования энергосиловых параметров и результирующих геометрических характеристик процесса плющения ленты.

- Выполнен расчет узлов и механизмов.

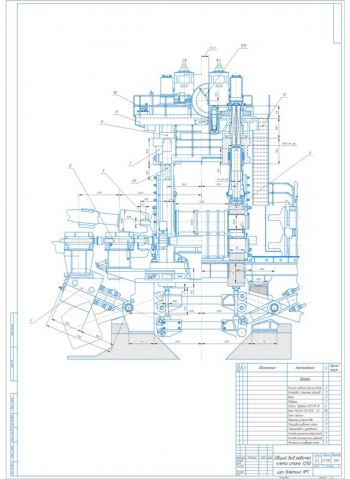

Рассчитаны параметры валков рабочей клети на статическую прочность. С помощью валков прокатных станов выполняется основная операция прокатки — пластическая деформация (обжатие) металла. Конструкция валка включает в состав бочку, шейки и концевые части. Определены значения:

|

№ |

Наименование |

Значение |

|

1 |

Длина бочки |

100 мм |

|

2 |

Ее диаметр |

100 мм |

|

3 |

Расстояние между опорами |

220 мм |

|

4 |

Ширина прокатываемой ленты |

25 мм |

|

5 |

Расстояние от края бочки до опоры |

30 мм |

- Рассчитаны реакции в опорах и изгибающий момент в опасном сечении. Напряжение кручения в бочке равно 0,075 МПа.

- В ходе расчета гидроцилиндра определен диаметр штока 45 мм и поршня 100 мм.

- Вычислены параметры пары винт-гайка: допускаемые напряжения – сжатия 1,5 МПа, смятия резьбы 0,4 МПа, среза 1 МПа.

- Сделан расчет станины рабочей клети. Приведены ее размеры: ширина окна 132 мм, высота 436 мм, ширина станины 50 мм, толщина поперечин 70 мм, стоек 44 мм.

- Определена мощность электродвигателя привода трайбаппарата, равная 4,8 кВт.

- Произведен расчет роликов на статическую прочность и расчет пневмоцилиндра.

Разработана маршрутная карта изготовления рабочего валка.

Заготовкой для изготовления вала служит круг диаметром 110 мм из стали Ст 50. Технологическая обработка детали включает операции: подрезку торцов на расточном станке, центрирование заготовки, черновое точение по всей длине, отпуск для снятия внутренних напряжений, чистовая обработка рабочих поверхностей, точение фасок, проточка шпоночных пазов на фрезерном станке, термообработка, шлифование, контроль ОТК.

Выполнен расчет технико-экономических показателей. Определен экономический эффект от модернизации оборудования в размере 12066,4 грн, период окупаемости затрат 0,2 года.

Приведен раздел по охране труда.

В работе проведена реконструкция трайбаппарата путем повышения жесткости вводимой проволоки в печь за счет ее плющения, что приводит к равномерному расплавлению проволоки по всему объему печи

Чертежи (в программе): AvtoCAD

Спецификация - 15 листов