Перечень чертежей:

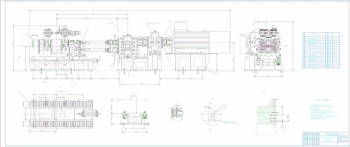

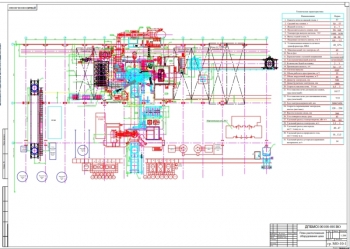

- Чертеж технологического цикла производства анизотропной стали в ПТС, А1

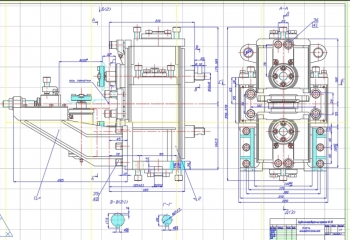

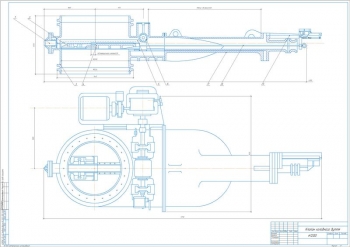

- Конструкция колпаковой печи СГВ-16.20, А1

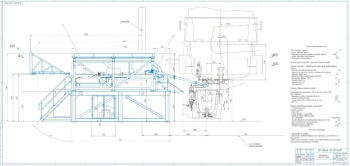

- Структурная схема существующей системы управления ВТО отделения колпаковых печей ПТС, А1

- Рабочий чертеж структурной схемы предлагаемой системы управления ВТО отделения колпаковых печей ПТС, А1

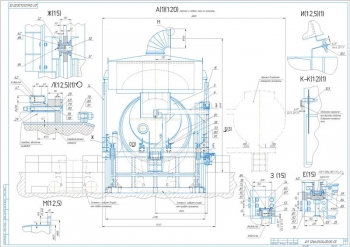

- Схематичное изображение автоматизации печи сопротивления СГВ (СГН), А1

- Технический чертеж алгоритма работы комбинированного регулятора температуры, А1

- Сравнительный анализ графиков температурных режимов отжига, А1

Дополнительные материалы: прилагается расчетно-пояснительная записка на 151 листе.

Составлена специальная часть. Выполнено описание объекта автоматизации. Производство трансформаторной стали (ПТС) специализируется на изготовлении проката электротехнической анизотропной стали с электроизоляционным покрытием. После прохождения термических агрегатов ПТС для обезуглероживающего отжига полосы и второй холодной прокатки на реверсивном стане шириной 1200 мм с 20 валковыми станами, рулоны направляются на участок нанесения защитного покрытия. Там происходит обезжиривание, выпрямляющий отжиг и нанесение термостойкого покрытия перед высокотемпературным отжигом (ВТО) в колпаковых печах при температуре 1150 °C в нейтральной атмосфере. Затем готовые рулоны подвергаются механической обработке на агрегатах резки и направляются на склад готовой продукции.

В ПТС применяются два температурных режима отжига: режим №1 для стали толщиной 0,27 мм, №2 для стали толщиной 0,30 мм, 0,35 мм, 0,50 мм.

Приведено обоснование необходимой автоматизации объекта. Установлены недостатки существующей автоматизации отделения колпаковых печей. Внесено предложение о внедрении масштабно-интегрированной автоматизированной системы управления отжигом.

Описана разработка АСУ ВТО с составлением требований к техническому, программному, информационному и организационному обеспечению.

Выполнена разработка вычислительной системы, которая заключается в замене трех различных систем управления отжигом на единую автоматизированную систему управления для 100 печей. Автоматизированная система управления технологическим процессом в отделении термической обработки представляет собой комплекс вычислительной техники, коммутационной аппаратуры, управляющих пультов, приводов исполнительных механизмов и контрольно-измерительной аппаратуры. Разрабатываемая структура АСУ определена как трехуровневая.

Нулевой уровень автоматизации предназначен для сбора информации с датчиков объекта управления, передачи данных на следующий уровень и выполнения команд, поступающих от контроллеров уровня выше. В новой системе управления для измерения температуры факела используются термопреобразователи ТХА-0192К, а для измерения температуры печной атмосферы применяются термопреобразователи ТПП-0192S. Для управления электрическими нагрузками печи используются трехфазные элегазовые контакторы ЭКМ1КФ с датчиками тока типа ДТП. Измерение расхода и давления атмосферы осуществляется при помощи измерительных преобразователей "Метран-150CD". Для выполнения команд управления газовым контроллером применяются дисковый затвор и отсечной моторный клапан типа VR80F10NSF93SF.

Первый уровень автоматизации предназначен для управления отдельными или несколькими печами на одном производственном участке. Второй уровень автоматизации предназначен для координации работы одного производственного участка и всего комплекса оборудования в целом.

Разработан механизм функционирования отдельного блока с расчетом регулирующего органа:

|

№ |

Наименование |

Значение |

|

1 |

Расчётный расход вещества при полном открытии |

0,01925 м3/сек |

|

2 |

Коэффициент трения |

0,01 |

|

3 |

Скорость вещества |

3,749 м/с |

|

4 |

Потеря давления вещества |

16,155 Па |

По результатам выбрана заслонка ЗМС-80., исполнительный механизм типа МЭОФ – 40/25.

Выполнена разработка технического обеспечения вычислительной системы. В качестве серверной платформы функционирования системы применяется WINCC сервер. Выбрана платформа автоматизации “Junior” на базе процессора “Premium” TSX P57 3634M.

Разработано программное обеспечение вычислительной системы и электроснабжение технологического участка.

Приведена организационно-экономическая часть. Определены затраты на автоматизацию по предложенному варианту в размере 87,73 тыс.руб. Годовой экономический эффект равен 33750 руб.

Составлен раздел по охране труда и технике безопасности.

В проекте разработана автоматизация системы управления технологическим процессом высокотемпературного отжига анизотропной стали в печах сопротивления типа СГВ (СГН) ПТС НЛМК.

Расчетно-пояснительная записка Word: 151 страница

Спецификация – 1 лист

В программе: Visio