Пояснительная записка (в программе Word): 154 страницы, 54 рис., 16 таблиц, 7 литературных источников

Дополнительные материалы: нет

Чертежи (в программе): AvtoCAD, 7 листов

ВУЗ: МГТУ им. Н.Э. Баумана

Спецификация - 15 листов (и на чертежах)

Описание

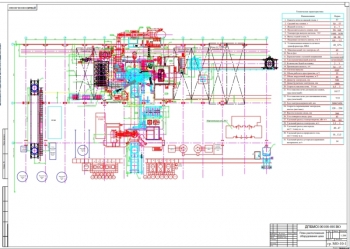

В проекте выполнена разработка литейно-прокатного агрегат для производства катанки диаметром 8 мм.

Составлена научно-исследовательская часть.

Описан технологический процесс ЛПА.

В составе агрегата имеется индукционная печь, МНЛЗ, индукционная установка для выравнивания температуры слитка перед прокаткой, сортовой планетарный стан, чистовая группа прокатных клетей, сортовая моталка и летучие ножницы. Предусмотрены системы гидропривода и централизованной смазки. В специальной индукционной печи выполняется выплавка металла из твердой металлической шихты. В качестве добавки применяется лом марочного состава. Индуктор печи питается током с частотой 1000 Гц, производимого генератором мощностью 500 кВт. Разливка ведется из сталеразливочного ковша. Подача жидкого металла выполняется в кристаллизатор из промежуточной емкости. В ее днище расположен дозирующий стакан. Посредством МНЛЗ выполняется отливка слитка сечением 120х140 мм. Она включает в состав несущую металлоконструкцию, медный водоохлаждаемый кристаллизатор, роликовую зону вторичного охлаждения, правильно-тянущее устройство, жесткую затравку с механизмом ее перемещения. Основным механизмом промышленного сортового планетарного стана является планетарная клеть, которая имеет сварную скобообразную станину с расположенными на ней узлами планетарных валков в количестве четырех штук.

На основе проведенного анализа принято решение о проведении модернизации чистового блока путем замены старых прокатных клетей на новые. Принятые меры значительно расширят сортамент и повысят показатели точности готового изделия.

Проведен анализ конструкции гильзы кристаллизатора с построением математических моделей.

Выполнен поиск аналога для проектирования чистовой клети с рассмотрением конструкций: бесстанинной прокатной клети «SMSMeer», чистовой клети «Сименс ФАИ», трехвалковые клети «ENCE GmbH», бесстанинной рабочей клети конструкции ВНИИМЕТМАШ. В качестве базового варианта для проектирования принята бесстанинная рабочая клеть конструкции ВНИИМЕТМАШ.

Разработана проектно-конструкторская часть.

В состав комплекса проектируемого оборудования МНЛЗ включено основное механическое оборудование, обеспечивающее технологический процесс получения непрерывнолитых заготовок с их последующей обработкой, сменное оборудование, системы снабжения средами, электрооборудование, автоматизированная система управления, вспомогательное и специальное техническое оборудование. Сталеразливочный стенд представлен стационарно установленным двухпозиционным устройством подъемно-поворотного типа. Он обеспечивает размещение на нем сталеразливочных ковшей, их поворот в положении разливки и обратно, подъём и опускание ковшей, их непрерывное взвешивание с металлом. Посредством тележек для промежуточного ковша выполняется перемещение его и из резервной позиции в рабочую и в обратном порядке, его удержание в процессе разливки, подъём и опускание ковша, поперечное перемещение при центрировании стаканчиков по отношению к кристаллизаторам. В промежуточный ковш выполняется прием жидкого металла из сталеразливочного ковша, его распределение по кристаллизаторам организованной струей. Металлические конструкции МНЛЗ представлены несущими конструкциями, перекрытиями приямков, стойками, балками, обшивкой камеры, лестницами и площадками. Шлаковая чаша выполнена в форме короба и имеет сварную конструкцию. Ее футеровка выполнена огнеупорным материалом. Она предназначена для приема металла. Посредством кристаллизатора выполняется формирование слитка заданного сечения и его первичное охлаждение. Кристаллизатор включает в состав корпус, торцевые крышки, обечайку, медную гильзу длиной 700 мм, устройство для смазки рабочих поверхностей гильзы. Для направления заготовки и затравки на криволинейном участке предназначена установка поддерживающих роликов. Вытягивание слитка из кристаллизатора выполняется установкой тянуще-правильных машин, расположенный на выходе из ЗВО. Летучие ножницы применяются для порезки движущихся НЛЗ на мерные длины.

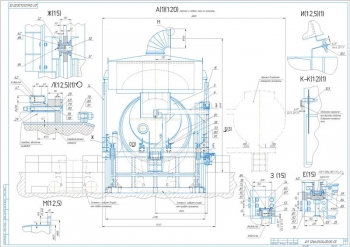

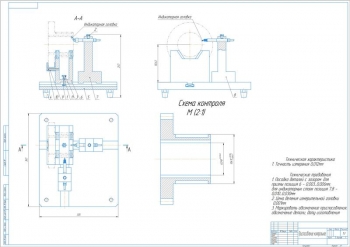

В дипломном проекте предложена модернизация кристаллизатора путем замены ранней конструкции на более современную.

Описано устройство кристаллизатора. Выполнена вертикальная установка гильзы, в которую осуществляется разливка металла. Корпус кристаллизатора совместно с верхней и нижней крышкой образует замкнутую полость, разделенную диафрагмой на напорную полость и сливную. Рубашка, которая окружает гильзу, установлена по отношению к ней с зазором в пределах 4-5 мм. Закрепление диафрагмы выполнено на крышке, которая установлена со стороны напорной полости. Подвод и отвод охлаждающей воды выполняется по патрубкам. Процесс охлаждения гильзы выполняется так. Охлаждающая вода подается в напорную полость через патрубок под давлением большим, чем в сливной полости. Через зазор вода протекает с большой скоростью и обеспечивает интенсивное охлаждение гильзы. Затем она попадает в сливную полость.

Разрабатываемый кристаллизатор предназначен для непрерывного литья заготовок прямоугольной формы, имеющих размер 60х80 мм. За счет мероприятий по модернизации предотвращаются потери воды, предназначенной для охлаждения гильзы, устраняется перекос рубашки и исключается возможность местного перегрева гильзы.

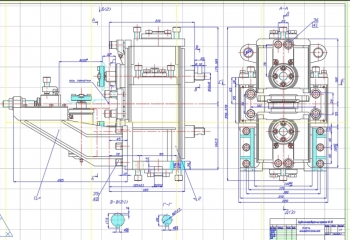

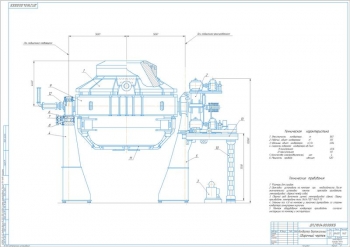

Выполнено проектирование новой чистовой рабочей клети для проката арматурной стали, круга, квадратного профиля и угловой стали. Ее оборудование представлено рабочей горизонтальной клетью, шпиндельной стойкой и шпинделем, шестеренной клетью 315, редуктором ЦО-450, плитовиной, рамой привода и двигателя, электродвигателем. Установка клети выполнено на направляющих плитовинах. Она фиксируется посредством гидрозажимов. Перемещение клети в процессе перевалки и прокатки в поперечном направлении по отношению к оси прокатки выполняется с помощью гидроцилиндра перемещения. Рабочие валки установлены в подушках на четырехрядных цилиндрических роликовых подшипниках. Изменение зазора между валками обеспечивается механизмом установки раствора валков. Посредством шпинделей выполняется передача от шестеренной клети к валкам рабочей клети вращения и крутящих моментов.

Описан процесс перевалки клети и замены неисправных элементов.

Выполнен поверочный расчёт энергосиловых параметров прокатки стали 35 ГС для клети 13г с определением параметров:

|

№ |

Наименование |

Значение |

|

1 |

Средняя высота/ширина полосы |

15,9 мм / 26,4 мм |

|

2 |

Окружная скорость |

4 м/с |

|

3 |

Коэффициент трения |

0,317 |

|

4 |

Длина дуги захвата |

29,3 мм |

|

5 |

Скорость деформации |

46 с-1 |

|

6 |

Контактное давление |

313 МПа |

|

7 |

Площадь контакта |

773 мм2 |

|

8 |

Усилие прокатки |

241 кН |

|

9 |

Мощность прокатки |

191 кВт |

Приведен силовой расчет винтовой передачи механизма регулировки раствора валков с определением скорости перемещения винта: при перевалке 1,98 об/мин, при регулировке калибров – 0,300 об/мин.

Рассчитаны параметры червячной и прямозубой передач с определением значений.

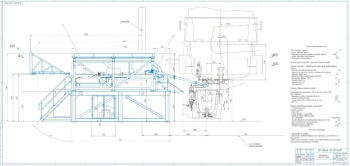

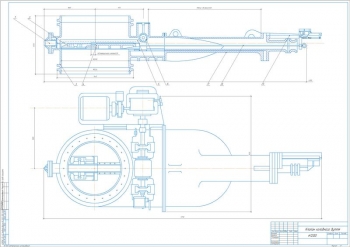

Описано устройство летучих ножниц и принцип их действия.

С помощью летучих ножниц выполняется резка металла на ходу в процессе его движении с большой скоростью. Они представляют собой два барабана, на которых по их образующим радиально закреплены ножи. Полоса движется непрерывно и подается к ножницам подающими роликами. При встрече верхнего и нижнего ножей происходит резание полосы.

Определен угол начала и конца резания – 0,93836 и 0,98847. Общий момент от сил резания составляет 100600 кг×см.

Приведены параметры зубчатого зацепления рабочей клети и произведен расчет валов с определение реакций опор и изгибающих моментов. В ходе расчета шпоночных соединений принята шпонка 36х20х140 мм. При расчете подшипников приняты подшипники на передние опоры - № 3528, на задние - № 3524.

Сделан расчет маховых масс ножниц с определением рабочего усилия пружины, равного 104 кг. Приняты четыре пружины 4х20х5 мм из проволоки П-4.

Разработана технологическая часть.

Описана технология изготовления опорного ролика МНЛЗ.

Посредством детали выполняется транспортировка заготовок из зоны вторичного охлаждения дальше по рабочей линии. В качестве заготовки для последующей механической обработки принят прокат 34ХН1М. Технология обработки включает выполнение следующих операций: 005 Заготовительная, 010 Отрезная, 015 Термическая, 020, 030, 040 Токарно-винторезная, 035 Долбежная, 045, 055 Термическая, 050 Контрольная.

Выполнено описание технологии изготовления вала редуктора.

Входной вал является телом вращения. Он расположен в корпусе редуктора. Его работа выполняется в зацеплении с зубчатым колесом для передачи крутящего момента от двигателя к приводам. Деталь является ступенчатым двусторонним валом, имеющим шпоночные позы с двух концов для установки зубчатых колес. Основной технологической базой при обработке цилиндрических поверхностей выбрана ось вала. В качестве заготовки выбран стальной пруток диаметром 140 мм из стали 45Х. Разработан маршрут технологической обработки с указанием последовательности выполнения операций.

Составлена организационно-экономическая часть с расчетом прироста прибыли при работе модернизированного цеха в размере 35608800 руб/год. Срок окупаемости проекта составляет менее месяца. Общий экономический эффект от модернизации равен 153922800 тыс.руб.

Приведен раздел по охране труда и экологии.

В дипломной работе проведена модернизация литейно-прокатного агрегата для производства катанки диаметром 8 мм, расположенного в сталеплавильном цехе №3 металлургического завода, путем замены кристаллизатора в МНЛЗ и установки чистовой клети современной конструкции.