Пояснительная записка (в программе Word): 172 страницы, рис., таблиц, 13 литературных источников

Дополнительные материалы: рецензия, отзыв

Чертежи (в программе): Компас 3D v, 10 листов

ВУЗ: МИИТ

Спецификация - 10 листов

Описание

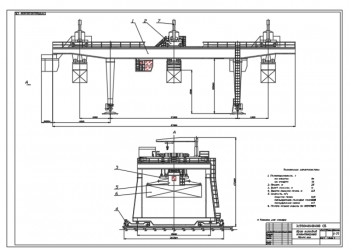

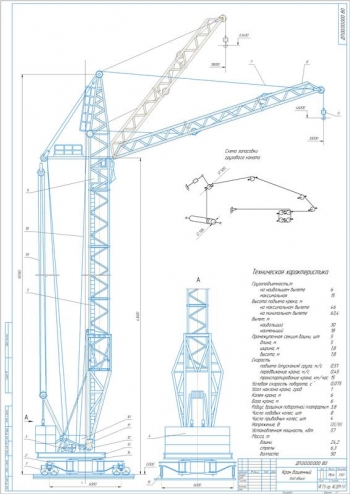

В проекте выполнена организация работ на автоматизированном складе с применением одноколонного стеллажного крана-штабелера.

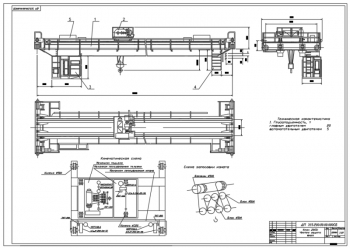

Выполнен обзор существующих конструкций и выбор рациональной схемы крана-штабелера.

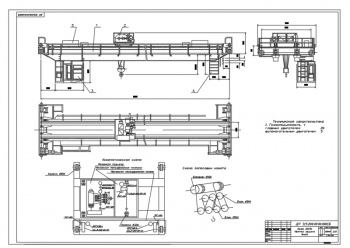

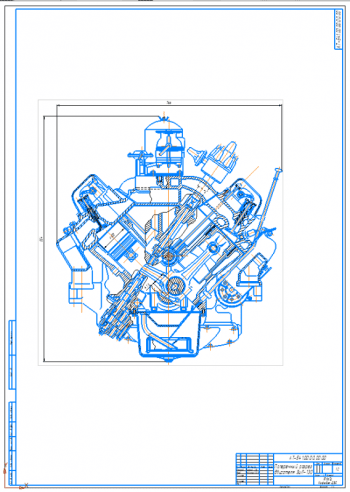

Описана общая компоновка конструкции с механизмами: подъема, передвижения, телескопического захвата, системы управления.

Приведено описание конструкции и предварительная разработка общего вида.

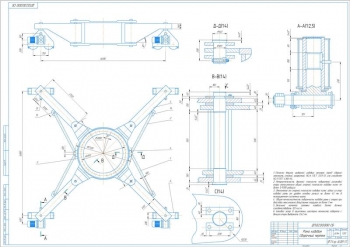

Посредством крана-штабелера обеспечивается механизация процессов укладки грузов в стеллажи и последующая их выдача на загрузочные устройства. Его конструкция включает тележку в сборе с приводом передвижения, подхватами, направляющими роликами и конечными выключателями, колонну, привод подъема, грузоподъёмник в сборе с электрооборудованием, оголовок, направляющие для установки кабельного блока и шунтов, электрошкаф с реакторами, командное устройство управления. Установка привода передвижения выполнена на тележке, которая имеет два колеса, диаметром 200 мм - приводное и холостое. Удержание конструкции от бокового смещения обеспечивается катками, которые расположены на торцах тележки. Они установлены на прокладках, регулирующих зазор между боковой поверхностью рельса и катками. Колонна прикреплена к тележке при помощи болтов. Грузоподъёмник оборудован грузозахватным органом, фотоэлементами для контроля положения груза, датчиками контроля и считывателем адреса по вертикали. Электропитание к грузоподъёмнику подводится при помощи гибких кабелей. На нижней части колонны расположен привод подъема. В ее верхней части расположен оголовок с четырьмя отводными блоками и парой направляющих катков. Перемещение крана осуществляется по рельсу между стеллажами. Он уложен вдоль продольной оси межстеллажного прохода. В верхней части прохода установлен подвесной путь для перемещения катков, расположенных на оголовке крана. Управление крана выполняется в автоматическом или ручном режиме.

Принцип работы. На кран-штабелер подается команда, и он выполняет работу в следующей последовательности. Происходит включение привода подъема и передвижения. При этом кран подходит и останавливается у ячейки, из которой нужно забрать груз. Выполняется выдвижение грузозахватного органа, выдвигаются захваты и устанавливаются в ячейке стеллажа под грузом. При включении привода подъема производится приподнимание груза. Захваты и с грузом возвращаются в среднее положение. Снова включается привод подъема и передвижения, кран перемещается к ячейке, в которую будет устанавливаться груз. Выполняется последовательное включение приводов грузозахватного органа и подъема, при этом груз устанавливается в заданную ячейку. Грузозахватный орган возвращается в среднее положение, и кран остается на месте до поступления следующей команды.

Разработана конструкторская часть.

Выполнена конструктивная разработка отдельных механизмов и узлов.

При расчете механизма передвижения выполнено определение полного сопротивления крана, равного 262 Н. Для выбора мотор-редуктора рассчитана мощность двигателя - 2,13 кВт и число оборотов ходовых колес -238,73 об/мин. Приняты: электродвигатель DHE09XA4C-TF-S мощностью 2,2 кВт, мотор-редуктор конического типа BK2, однодисковый тормоз с пружинами ESX027A9.

В ходе расчета механизма подъем определены значения:

|

№ |

Наименование |

Значение |

|

1 |

Натяжение каната при подъеме каретки с грузом/без груза |

1840 кг/658,7 кг |

|

2 |

Разрывное усилие каната |

11040 кг |

|

3 |

Диаметр барабан |

560 мм |

|

4 |

Число витков нарезки |

16 |

|

5 |

Общая длина барабана |

342 мм |

|

6 |

Скорость навивки на барабан |

240 м/мин |

|

7 |

Статическая мощность двигателя |

22 кВт |

Принят канат типа ЛК-Р 6 диаметром 15 мм, плоски цилиндрический редуктор BF70-04.

Проведен проверка электродвигателя по времени пуска и тормозного момента. Определен диаметр блока, равный 450 мм. Выбран радиальный одиночный подшипник диаметром 90 мм, динамической грузоподъемностью 47780,088 Н.

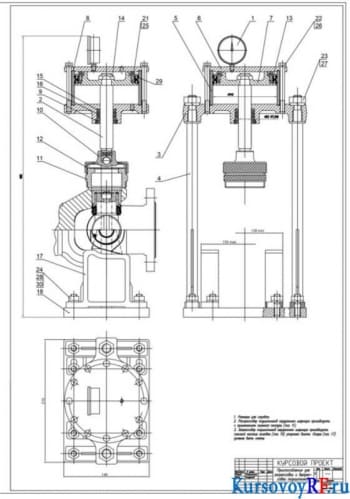

Сделан расчет механизма передвижения вил. Вычислен ход штока 0,65 м, диаметр цилиндра 32 мм, площадь поршня 8 см2 и штока 3,15 см2. По результатам принят гидроцилиндр типа ЦРГ32х16хs. Определена номинальная мощность на валу насоса, равная 0,54 кВт. Принят насос типа НПл 40/6,3. Выбраны гидрораспределитель ВЕ6, гиадроклапан давления Г54-32М и бак, вместимостью 200 л.

Произведен расчет гидравлического буфера, посредством которого обеспечивается ограничение перемещения крана вдоль стеллажей за счет поглощения его кинетической энергии.

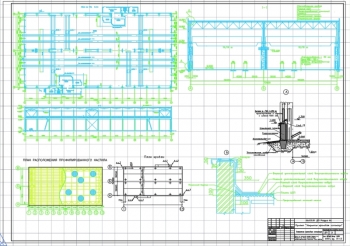

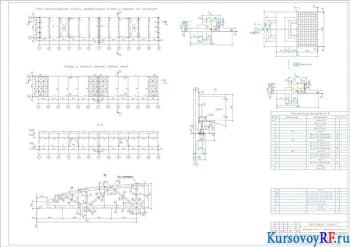

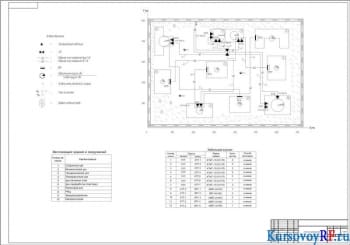

Описана организация работ с указанием условий работы складов на железнодорожном транспорте.

Для перевозки тарно-штучных грузов в количестве 65 шт выбран крытый четырехосный вагон, имеющий грузоподъемность 65 т. Определено количество вагонов в одной подаче – 2, количество автотранспорта – 1 машина, вместимость склада с учетом хранения 1440 пакетов, вместимость одного стеллажа 120 ячеек. Рассчитаны параметры склада: высота 12,8 м, длина 54 м, ширина 32 м.

Сделан выбор типа и количества погрузочно-разгрузочных машин. Принят электропогрузчик, грузоподъемностью 1 т, в количестве 2 шт.

Рассчитана эксплуатационная и сменная производительность крана-штабелера по базовому и проектному вариантам. Установлено, что эксплуатационная производительность нового крана-штабелера больше, чем у базового. Для обслуживания 12 стеллажей требуется шесть кранов-штабелеров.

Приведена технологическая часть с разработкой технологического процесса изготовления штока.

Проведен анализ технологических требований изготовления детали. Сделан выбор вида финишной обработки ее конструктивных элементов.

Выбран способ установки заготовки для обработки – установка в центрах с люнетом. В качестве заготовки принят круглый горячекатанный сортовой прокат, диаметром 65 мм, длиной 396 мм.

Укрупненный маршрут изготовления детали включает в состав операции: 005 Заготовительная, 010, 035 Термическая, 015 Токарная, 020 Кругло-шлифовальная, 025 Фрезерная, 030 Токарная, 040 Моечная, 045 Контрольная.

Рассчитаны припуски на обработку.

Сделан выбор и расчет режимов резания. Рассчитаны значения для каждой технологической операции: скорость и глубина резания, подача, частота вращения заготовки. По результатам составлены таблицы.

В качестве технологического оборудования применен: токарный станок 16К20, шлифовальный станок 3Б151 и резец Т15К6.

Выполнены технико-экономические расчеты.

Расчеты сделаны для двух вариантов: вилочного захвата крана-штабелера с электромеханическим приводом, в котором передача движения от электродвигателя к исполнительному механизму выполняется через карданный вал, и с гидравлическим приводом, где передача движения исполнительного механизма осуществляется от электродвигателя, соединённого непосредственно с рабочим органом. Установлено, что за счет внедрения модернизированного захвата увеличивается производительность погрузочно-разгрузочных работ.

Разработан раздел по безопасности жизнедеятельности.

В дипломной работе спроектирована конструкция одноколонного стеллажного крана-штабелера с гидравлическим приводом телескопического захвата, посредством которого выполняются работы на автоматизированном складе для пакетированных грузов.