Пояснительная записка (в программе Word) 142 с., 26 источников, 40 таблиц, 19 рисунков

Чертежи (в программе Компас) 11 листов плакатов и чертежейП

Содержание

ВВЕДЕНИЕ

1 АНАЛИЗ ПРОИЗВОДСТВЕННОЙ ДЕЯТЕЛЬНОСТИ СХПК «ПЛАМЯ» АЛАПАЕВСКОГО РАЙОНА

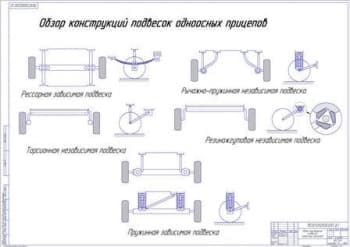

2 АНАЛИЗ СУЩЕСТВУЮЩИХ КОНСТРУКЦИЙ

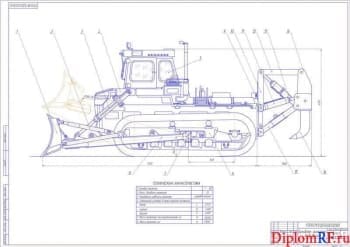

2.1 Базовый трактор ВТ-100

2.2 Анализ существующих конструкций амортизаторов

2.2.1 Гидроамортизатор трактора Т-150

2.2.2 Гидроамортизатор трактора Т-150К

2.2.3 Гидропневматичекий амортизатор подвески автомобиля

2.2.4 Гидравлический амортизатор с ограничителем температуры

2.2.5 Гидропневматический амортизатор подвески транспортного средства

2.2.6 Гидравлический телескопический амортизатор подвески транспортного средства

2.2.7 Телескопический амортизатор

2.3 Сравнительный анализ описанных конструкций

3 КОНСТРУКТОРСКАЯ ЧАСТЬ

3.1 Описание конструкции гидравлического амортизатора с ограничителем температуры

3.2 Расчет давления в амортизаторе с учетом дополнительного канала перепуска жидкости

3.3 Расчет пружины, устанавливаемой в каретке подвески трактора

3.4 Тяговая характеристика трактора ВТ-100

3.5 Анализ технологичности детали

3.6 Расчет сборочной размерной цепи

3.7 Выбор вида и метода получения заготовки

3.8 Технологический маршрут обработки и выбор типа оборудования,

приспособления и инструмента

4 БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ НА ПРОИЗВОДСТВЕ

4.1 Анализ безопасности жизнедеятельности на предприятии

4.2 Разработка мероприятий по снижению травматизма и заболеваемости

5.3 Инструкция по технике безопасности

5 БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ В ЧРЕЗВЫЧАЙНЫХ СИТУАЦИЯХ

6 ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ

6.1 Охрана окружающей среды в современных условиях развития народного хозяйства

6.2 Анализ природоохранной деятельности СХПК «Пламя» и рекомендации

6.3 Экологическая экспертиза проекта

8 РАСЧЕТ ПОКАЗАТЕЛЕЙ ЭКОНОМИЧЕСКОЙ ЭФФЕКТИВНОСТИ

ЗАКЛЮЧЕНИЕ

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

ПРИЛОЖЕНИЕ А

Состав чертежей

- Анализ производственной деятельности СХПК «Пламя»

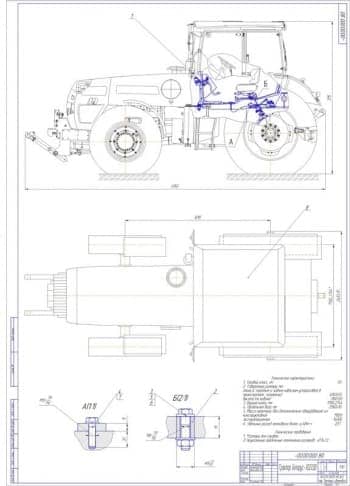

- Общий вид трактора ВТ-100 с модернизированной подвеской ходовой части

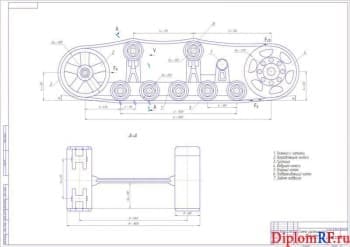

- Схема ходовой части

- Сборочный чертеж каретки

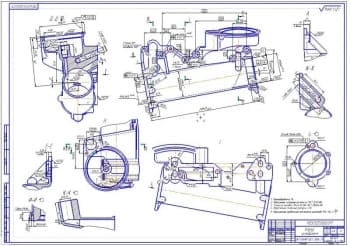

- Сборочный чертеж амортизатора

- Технологический процесс изготовления стакана

- Тяговая и скоростная характеристики

- Рабочие чертежи деталей 1

- Рабочие чертежи деталей 2

- Безопасность жизнедеятельности

- Показатели экономической эффективности проекта

Описание

В дипломной работе проанализирована хозяйственно-экономическая деятельность СХПК «Пламя».

Цель работы: Разработать подвеску ходовой части трактора класса 3 с гидравлическим амортизатором.

В данной работе проводится выявление недостатков существующих конструкций амортизаторов. Предлагаются варианты улучшения конструкций. Производится модернизация подвески трактора с вводом новых элементов.

Предложенная модель подвески с гидравлическим амортизатором трактора позволяет обеспечить улучшение плавности хода трактора и увеличить срок службы амортизатора.

В дипломном проекте предлагается в подвеске гусеничного трактора устанавить гидроамортизатор, который послужит для гашения колебаний подрессоренной части трактора, а так же частичного гашения ударов со стороны ходовой системы на остов. В конструкторском разделе идет описание проектируемого узла – гидравлического амортизатора с повышенной плавностью хода и ограничителем температуры. Гидроамортизатор повысит плавность движения трактора, а значит, улучшит условия работы тракториста и трактора.

Технический результат – увеличение долговечности и плавности хода амортизатора. Технический результат достигается тем, что внутри цилиндра размещают стержень переменного сечения, проходящий через дополнительное отверстие в поршне.

Размещение внутри цилиндра стержня переменного сечения, проходящего через дополнительное отверстие в поршне, обеспечивает ограничение амплитуды колебаний на резонансных режимах, снижает температуру жидкости за счет дополнительного обмена жидкости между полостями цилиндра амортизатора.

В дипломном проекте представлен расчет амортизатора, посчитана площадь проходного отверстия, расчет и построение тяговой характеристики трактора, а так же произведены некоторые проверочные расчеты основных узлов трактора.

Осуществляется описание узла и назначение детали, анализ технологичности конструкции, расчет сборочной размерной цепи, выбор вида заготовки, технологических баз и методов обработки детали.

Определены показатели экономической эффективности проекта. Дипломный проект отвечает требованиям техники безопасности и экологическим нормативам.

Обзор дипломной работы:

Сравнительный анализ описанных конструкций

Гидравлический амортизатор, содержащий цилиндр, в котором подвижно размещен поршень со штоком, разделяющий внутренний объем цилиндра на две полости (Пат.СССР №282197, МКИ B 60g 13/08, 1970).

Однако он нестабильно работает при повышении температуры рабочей жидкости.

Гидравлический амортизатор, содержащий цилиндр, заполненный жидкостью, поршень с клапанами и с дросселирующим устройством и связанный с поршнем шток (Авт. св. СССР №500989, МКИ B 60G 11/26, 1976).

Однако недостатком данного амортизатора является то, что сила сопротивления не зависит от положения поршня, что приводит к понижению плавности хода.

Гидравлический амортизатор с ограничителем температуры, принятый в качестве прототипа, в котором подвижно размещен поршень со штоком, разделяющий внутренний объем цилиндра на две полости, сообщающиеся между собой через дроссельные отверстия и золотник, расположенные внутри поршня, и камеры компенсации температурного расширения рабочей жидкости, размещенные снаружи цилиндра (Авт. св. СССР №1173091, МКИ F16 F 9/52, 1985).

Однако он не обеспечивает эффективную работу при резонансных режимах.

В подвеске гусеничного трактора устанавлен гидроамортизатор, который служит для гашения колебаний подрессоренной части трактора, а так же частичного гашения ударов со стороны ходовой системы на остов.

3.1 Описание конструкции гидравлического амортизатора с ограничителем температуры

Проектируемый узел – гидравлический амортизатор с повышенной плавностью хода и ограничителем температуры.

Технический результат – увеличение долговечности и плавности хода амортизатора.

Технический результат достигается тем, что внутри цилиндра размещают стержень переменного сечения, проходящий через дополнительное отверстие в поршне.

Размещение внутри цилиндра стержня переменного сечения, проходящего через дополнительное отверстие в поршне, обеспечивает ограничение амплитуды колебаний на резонансных режимах, снижает температуру жидкости за счет дополнительного обмена жидкости между полостями цилиндра амортизатора.

На рис. 3.1 изображен предлагаемый амортизатор, продольный разрез.

Гидроамортизатор состоит из внутренней и внешней гильз, внешняя гильза 1 выполняет функцию камеры компенсации температурного расширения рабочей жидкости. Во внутренней гильзе 2 размещен шток-поршень 3, разделяющий внутренний объем гильзы на две полости, сообщающиеся между собой через дроссельные отверстия в поршне, стержень 6 перепуска жидкости из одной полости в другую, имеющий переменное сечение, проходящее через отверстие в поршне, золотник, расположенный внутри поршня и выполненный в виде двух плоских, размещенных одна на другой круглых шайб, с расположенными равномерно по окружности перепускными отверстиями и термочувствительный элемент их термобиметалла.

Уплотнение внутренней гильзы гидроамортизатора осуществляется посредством уплотнительных колец 22, установленных на наружной цилиндрической поверхности стакана 7, а также имеющей сквозную расточку, в которую установленные уплотнительные кольца 23, уплотняющие шток гидроамортизатора. Уплотнение внешней гильзы гидроамортизатора осуществляется уплотнительными кольцами 21. Шток-поршень от пыли и грязи защищен гофрой 14, закрепленный с одной стороны посредством крышки 8 и гайки 9, а с другой стороны, гофра, через шайбу 12 закреплена на торце серьги 13, болтами 20.

Собранный узел устанавливается в каретку подвески на осях в вилках внешнего и внутреннего балансиров.

Стакан представляет собой тело вращения, на наружной поверхности которого проточены канавки, предназначенные для установки уплотнительных колец. В сквозной расточке стакана так же имеются две канавки, предназначенные для установки уплотнительных колец, для уплотнения штока гидроамортизатора.

Рисунок 3.1 - Предлагаемый амортизатор, продольный разрез

Поскольку деформация кольца прямо пропорциональна рабочей длине термобиметалла, находящегося между хвостовиками шайб, то с ее, увеличением возрастает тепловая чувствительность ограничителя и сужается температурный диапазон открытия отверстий в плоских шайбах. Это позволяет настраивать ограничитель на начало работы при более высокой температуре и тем самым расширить температурный диапазон стабильной работы амортизатора (без снижения сопротивления), что позволяет увеличить долговечность.

3.2 Расчет давления в амортизаторе с учетом дополнительного канала перепуска жидкости

Расчет амортизатора заключается в определении площади проходного сечения отверстия для перепуска масла, обеспечивающее ограничение амплитуды колебаний на резонансных режимах, а так же определении диаметра поршня, диаметра штока.

При перемещении поршня в цилиндре объемный расход масла:

где - коэффициент, учитывающий утечки масла через зазоры;

Примем .

- скорость поршня.

- площадь вытеснения.

где - коэффициент расхода;

- площадь проходного сечения отверстия (клапана);

- плотность масла.

Прировняв левые части, получим:

где - диаметр проходного сечения, ;

где - диаметр поршня ;

где - диаметр штока, ;

Найдем площадь вытеснения:

Найдем давление масла в проходном сечении, образующиеся в результате работы поршня:

3.3 Расчет пружины, устанавливаемой в каретке подвески трактора

Произведем расчет пружины устанавливаемой на каретку подвески. Направление навивки пружины – правое.

Материал, из которого изготавливаем амортизатор – круг .

Масса трактора -8200 кг или 80442 Н;

Масса подрессоренной части трактора:

на одну каретку приходится ¼ часть подрессоренной массы трактора – 16088 Н.

Так как в нашей каретке гасящим устройством является не только пружина, но и амортизатор, то ;

Относительный инерционный зазор пружины сжатия:

где для пружин сжатия II класса.

Сила пружины при максимальной деформации , находится в интервале значений , находим граничные значения силы:

В ГОСТе 13772-68 для пружин сжатия II класса в таблице находим значения:

- диаметр проволоки (мм),

- жесткость одного витка (кгс/мм),

- максимальная деформация одного витка (мм).

Для нашего случая значения равны:

Максимальное касательное напряжение при кручении (с учетом кривизны витка) определяют по таблице ([1], т. 3, стр. 97, табл. 2) исходя из класса, разряда пружины, диаметра витка. В нашем случае , значение временного сопротивления при растяжении находим по ГОСТу 9389-75. Для нашего случая .

Критическая скорость пружины сжатия:

Модуль сдвига для пружинной стали .

Плотность материала для пружинной стали .

Жесткость пружины :

где -рабочий ход, мм;

Число рабочих витков :

Полное число витков :

где -число опорных витков.

Средний диаметр пружины:

Индекс пружины :

Предварительная деформация :

Рабочая деформация

Максимальная деформация (при соприкосновении витков сжатия)

Высота пружины при максимальной деформации

где -число зашлифованных витков.

Высота пружины в свободном состоянии

Высота пружины при предварительной деформации (определяет габариты узла пружины сжатия), мм:

Высота пружины при рабочей деформации , мм:

Шаг пружины

Длина развернутой пружины

Масса пружины

Объем , занимаемый пружиной,

3.4 Тяговая характеристика трактора ВТ-100

На тракторе ВТ-100c пятискоростной коробкой передач установлен дизель Д-442-24И Ne=95,6кВт ОАО «Алтайдизель» с полкой постоянной мощности, основные показатели которого приведены в таблице 3.1, а скоростная характеристика представлена на рисунке 3.2 и в таблице 3.2.

Таблица 3.1 - Основные показатели дизеля

|

Наименование параметра |

Обозначение |

Величина |

|

Диапазон оборотов |

1300 ... 1800 |

|

|

Эксплуатационная мощность |

95,6 |

|

|

Число оборотов на номинальном режиме, об/мин |

1800 |

|

|

Крутящий момент на номинальном режиме, кНм |

0,508 |

|

|

Часовой расход топлива |

22,4 |

|

|

Удельный расход топлива на номинальном режиме, г/кВтч |

234,0 |

|

|

Максимальный крутящий момент, кНм |

0,686 |

|

|

Число оборотов |

1300 |

|

|

Число оборотов холостого хода, об/мин |

1970 |

Рисунок 3.2 - Скоростная характеристика Д-442-24И

Таблица 3.2 - Скоростная характеристика дизеля

|

, об/мин |

, кВт |

, кНм |

, кг/ч |

, г/кВтч |

|

1940 |

16,9 |

0,083 |

8,9 |

527 |

|

1930 |

22,5 |

0,111 |

9,9 |

440 |

|

1920 |

28,1 |

0,140 |

10,8 |

384 |

|

1910 |

33,7 |

0,169 |

11,8 |

350 |

|

1900 |

39,4 |

0,198 |

12,8 |

325 |

|

1890 |

45,0 |

0,228 |

13,7 |

304 |

|

1880 |

50,6 |

0,257 |

14,7 |

291 |

|

1870 |

56,2 |

0,287 |

15,7 |

279 |

|

1860 |

61,9 |

0,318 |

16,6 |

268 |

|

1850 |

67,5 |

0,349 |

17,6 |

261 |

|

1840 |

73,1 |

0,380 |

18,5 |

253 |

|

1830 |

78,7 |

0,411 |

19,5 |

248 |

|

1820 |

84,4 |

0,443 |

20,5 |

243 |

|

1810 |

90,0 |

0,475 |

21,4 |

238 |

|

1800 |

95,6 |

0,508 |

22,4 |

234 |

|

1775 |

96,4 |

0,519 |

22,3 |

231 |

|

1750 |

97,1 |

0,530 |

22,3 |

230 |

|

1725 |

97,7 |

0,541 |

22,3 |

228 |

|

1700 |

98,2 |

0,552 |

22,3 |

227 |

|

1675 |

98,6 |

0,563 |

22,3 |

226 |

|

1650 |

99,0 |

0,573 |

22,3 |

225 |

|

1625 |

99,3 |

0,584 |

22,3 |

225 |

|

1600 |

99,6 |

0,595 |

22,3 |

224 |

|

1575 |

99,8 |

0,606 |

22,3 |

223 |

|

1550 |

99,9 |

0,616 |

22,3 |

223 |

|

1525 |

99,9 |

0,626 |

22,3 |

223 |

|

1500 |

99,8 |

0,636 |

22,3 |

223 |

|

1475 |

99,4 |

0,644 |

22,3 |

224 |

|

1450 |

98,9 |

0,652 |

22,1 |

224 |

|

1425 |

98,3 |

0,659 |

22,0 |

224 |

|

1400 |

97,6 |

0,666 |

21,9 |

224 |

|

1375 |

96,7 |

0,672 |

21,7 |

224 |

|

1350 |

95,6 |

0,677 |

21,5 |

225 |

|

1325 |

94,4 |

0,681 |

21,3 |

226 |

|

1300 |

93,2 |

0,685 |

21,1 |

226 |

|

1250 |

90,7 |

0,693 |

20,7 |

228 |

|

1200 |

88,3 |

0,703 |

20,3 |

230 |

Тяговый расчет трактора проводится при условии работы его на стерне, кривая буксования принята как обобщенная по результатам анализа отчетов Северо –Кавказской МИС по испытаниям тракторов ВТ-100Д, ВТ-100РМ, ВТ-100МД, ВТ-100М, ВТ-100Н, ВТ-100НП и ВТ-100ДП с 1995 по 2000 годы.

Эксплуатационная масса трактора = 8200кг.

Тяговый расчет выполнен по формулам из [1, стр. 23], исходные данные – , , , – приведены в таблице 3.2.

Теоретическая скорость трактора м/с

где – передаточное число трансмиссии на каждой из передач;

– передаточное число пятискоростной коробки передач на i-ой передачи; передаточные числа на всех передачах приведены в таблице 3.3;

– передаточное число главной передачи; = 3,1667;

– передаточное число заднего моста; = 1,4182;

– передаточное число бортовой передачи; = 5,4615;

– радиус ведущего колеса; = 0,3517 м.

Касательная сила тяги , кН

где – кпд трансмиссии на каждой из передач;

– кпд пятискоростной коробки передач на i-ой передаче; кпд на всех передачах приведены в таблице 35;

– кпд главной передачи; =0,980;

– кпд заднего моста; =0,983;

– кпд бортовой передачи; =0,988;

– кпд гусеницы; =0,950.

Таблица 3.3

|

Передача |

||

|

I |

1,5667 |

0,988 |

|

II |

1,2647 |

0,988 |

|

III |

1,0263 |

0,988 |

|

IV |

0,8333 |

0,988 |

|

V |

0,6547 |

0,964 |

Сила тяги на крюке кН

где – сила сопротивления перекатыванию;

– коэффициент сопротивления перекатыванию; = 0,07;

– ускорение свободного падения.

Действительная скорость трактора

где – буксование трактора.

Крюковая мощность трактора

Тяговый кпд трактора

Тяговый удельный расход топлива

Результаты расчета тяговой характеристики трактора на всех передачах и диапазонах приведены в таблицах ниже, кривые тяговой характеристики представлены на рисунке 3.3.

Таблица 3.3 Передача I; =38,4261; =0,893

|

, об/мин |

, м/с |

, кН |

, кН |

, % |

, м/с |

, кВт |

, г/кВт·ч |

|

|

1940 |

1,86 |

8,12 |

2,49 |

0,16 |

1,86 |

4,64 |

0,274 |

∞ |

|

1930 |

1,85 |

10,87 |

5,24 |

0,33 |

1,85 |

9,69 |

0,431 |

∞ |

|

1920 |

1,85 |

13,65 |

8,03 |

0,51 |

1,84 |

14,73 |

0,524 |

733 |

|

1910 |

1,84 |

16,46 |

10,83 |

0,69 |

1,82 |

19,74 |

0,586 |

598 |

|

1900 |

1,83 |

19,35 |

13,72 |

0,87 |

1,81 |

24,83 |

0,630 |

516 |

|

1890 |

1,82 |

22,21 |

16,58 |

1,06 |

1,80 |

29,79 |

0,662 |

460 |

|

1880 |

1,81 |

25,10 |

19,47 |

1,24 |

1,78 |

34,75 |

0,687 |

423 |

|

1870 |

1,80 |

28,03 |

22,40 |

1,43 |

1,77 |

39,69 |

0,706 |

396 |

|

1860 |

1,79 |

31,04 |

25,41 |

1,62 |

1,76 |

44,68 |

0,722 |

371 |

|

1850 |

1,78 |

34,03 |

28,41 |

1,81 |

1,75 |

49,59 |

0,735 |

355 |

|

1840 |

1,77 |

37,05 |

31,42 |

2,00 |

1,73 |

54,45 |

0,745 |

340 |

|

1830 |

1,76 |

40,12 |

34,49 |

2,23 |

1,72 |

59,30 |

0,754 |

329 |

|

1820 |

1,75 |

43,25 |

37,62 |

2,51 |

1,71 |

64,15 |

0,760 |

320 |

|

1810 |

1,74 |

46,38 |

40,75 |

2,90 |

1,69 |

68,83 |

0,765 |

311 |

|

1800 |

1,73 |

49,53 |

43,91 |

3,34 |

1,67 |

73,41 |

0,768 |

305 |

|

1775 |

1,71 |

50,66 |

45,03 |

3,50 |

1,65 |

74,12 |

0,769 |

301 |

|

1750 |

1,68 |

51,75 |

46,12 |

3,75 |

1,62 |

74,66 |

0,769 |

299 |

|

1725 |

1,66 |

52,82 |

47,19 |

4,08 |

1,59 |

75,05 |

0,768 |

297 |

|

1700 |

1,63 |

53,88 |

48,25 |

4,43 |

1,56 |

75,34 |

0,767 |

296 |

|

1675 |

1,61 |

54,90 |

49,27 |

4,79 |

1,53 |

75,52 |

0,766 |

295 |

|

1650 |

1,59 |

55,97 |

50,34 |

5,43 |

1,50 |

75,49 |

0,763 |

295 |

|

1625 |

1,56 |

56,99 |

51,36 |

5,95 |

1,47 |

75,44 |

0,760 |

296 |

|

1600 |

1,54 |

58,07 |

52,44 |

6,96 |

1,43 |

75,01 |

0,753 |

297 |

|

1575 |

1,51 |

59,10 |

53,47 |

8,03 |

1,39 |

74,43 |

0,746 |

300 |

|

1550 |

1,49 |

60,11 |

54,49 |

9,06 |

1,35 |

73,81 |

0,739 |

302 |

|

1525 |

1,47 |

61,10 |

55,47 |

10,51 |

1,31 |

72,75 |

0,728 |

307 |

|

1500 |

1,44 |

62,06 |

56,43 |

11,94 |

1,27 |

71,63 |

0,718 |

311 |

|

1475 |

1,42 |

62,86 |

57,23 |

13,17 |

1,23 |

70,44 |

0,709 |

316 |

|

1450 |

1,39 |

63,62 |

57,99 |

14,55 |

1,19 |

69,05 |

0,698 |

321 |

|

1425 |

1,37 |

64,34 |

58,71 |

15,91 |

1,15 |

67,61 |

0,688 |

325 |

|

1400 |

1,35 |

65,02 |

59,40 |

17,35 |

1,11 |

66,05 |

0,677 |

331 |

|

1375 |

1,32 |

65,59 |

59,96 |

18,70 |

1,07 |

64,42 |

0,666 |

337 |

|

1350 |

1,30 |

66,05 |

60,42 |

19,86 |

1,04 |

62,82 |

0,657 |

342 |

|

1325 |

1,27 |

66,45 |

60,82 |

20,86 |

1,01 |

61,29 |

0,649 |

348 |

|

1300 |

1,25 |

66,87 |

61,24 |

22,20 |

0,97 |

59,53 |

0,639 |

354 |

|

1250 |

1,20 |

67,68 |

62,05 |

24,66 |

0,91 |

56,16 |

0,619 |

369 |

|

1200 |

1,15 |

68,64 |

63,01 |

29,80 |

0,81 |

51,00 |

0,578 |

398 |

Таблица 3.4 Передача II; =31,0198; =0,893

|

, об/мин |

, м/с |

, кН |

, кН |

, % |

, м/с |

, кВт |

, г/кВт·ч |

|

|

1940 |

2,31 |

6,56 |

0,93 |

0,06 |

2,31 |

2,14 |

0,127 |

∞ |

|

1930 |

2,30 |

8,78 |

3,15 |

0,20 |

2,29 |

7,22 |

0,321 |

∞ |

|

1920 |

2,29 |

11,02 |

5,39 |

0,34 |

2,28 |

12,29 |

0,437 |

879 |

|

1910 |

2,27 |

13,28 |

7,66 |

0,49 |

2,26 |

17,32 |

0,514 |

681 |

|

1900 |

2,26 |

15,62 |

9,99 |

0,64 |

2,25 |

22,45 |

0,570 |

570 |

|

1890 |

2,25 |

17,93 |

12,30 |

0,78 |

2,23 |

27,45 |

0,610 |

499 |

|

1880 |

2,24 |

20,27 |

14,64 |

0,93 |

2,22 |

32,45 |

0,641 |

453 |

|

1870 |

2,23 |

22,63 |

17,00 |

1,08 |

2,20 |

37,44 |

0,666 |

419 |

|

1860 |

2,21 |

25,06 |

19,43 |

1,24 |

2,19 |

42,48 |

0,686 |

391 |

|

1850 |

2,20 |

27,47 |

21,85 |

1,39 |

2,17 |

47,44 |

0,703 |

371 |

|

1840 |

2,19 |

29,91 |

24,28 |

1,55 |

2,16 |

52,36 |

0,716 |

353 |

|

1830 |

2,18 |

32,38 |

26,75 |

1,70 |

2,14 |

57,30 |

0,728 |

340 |

|

1820 |

2,17 |

34,91 |

29,28 |

1,86 |

2,13 |

62,27 |

0,738 |

329 |

|

1810 |

2,15 |

37,44 |

31,81 |

2,03 |

2,11 |

67,16 |

0,746 |

319 |

|

1800 |

2,14 |

39,99 |

34,36 |

2,22 |

2,10 |

71,99 |

0,753 |

311 |

|

1775 |

2,11 |

40,89 |

35,26 |

2,29 |

2,06 |

72,81 |

0,755 |

306 |

|

1750 |

2,08 |

41,78 |

36,15 |

2,37 |

2,03 |

73,52 |

0,757 |

303 |

|

1725 |

2,05 |

42,64 |

37,01 |

2,45 |

2,00 |

74,15 |

0,759 |

301 |

|

1700 |

2,02 |

43,49 |

37,86 |

2,53 |

1,97 |

74,69 |

0,761 |

299 |

|

1675 |

1,99 |

44,32 |

38,69 |

2,64 |

1,94 |

75,12 |

0,762 |

297 |

|

1650 |

1,96 |

45,18 |

39,55 |

2,73 |

1,91 |

75,57 |

0,763 |

295 |

|

1625 |

1,93 |

46,01 |

40,38 |

2,85 |

1,88 |

75,89 |

0,764 |

294 |

|

1600 |

1,90 |

46,87 |

41,24 |

2,97 |

1,85 |

76,23 |

0,765 |

293 |

|

1575 |

1,88 |

47,71 |

42,08 |

3,06 |

1,82 |

76,48 |

0,766 |

292 |

|

1550 |

1,85 |

48,53 |

42,90 |

3,18 |

1,79 |

76,64 |

0,767 |

291 |

|

1525 |

1,82 |

49,32 |

43,70 |

3,31 |

1,76 |

76,70 |

0,768 |

291 |

|

1500 |

1,79 |

50,10 |

44,47 |

3,42 |

1,72 |

76,69 |

0,768 |

291 |

|

1475 |

1,76 |

50,74 |

45,11 |

3,57 |

1,69 |

76,39 |

0,769 |

291 |

|

1450 |

1,73 |

51,36 |

45,73 |

3,68 |

1,66 |

76,03 |

0,769 |

291 |

|

1425 |

1,70 |

51,94 |

46,31 |

3,79 |

1,63 |

75,58 |

0,769 |

291 |

|

1400 |

1,67 |

52,49 |

46,86 |

3,99 |

1,60 |

74,99 |

0,768 |

292 |

|

1375 |

1,64 |

52,95 |

47,32 |

4,11 |

1,57 |

74,27 |

0,768 |

292 |

|

1350 |

1,61 |

53,32 |

47,69 |

4,21 |

1,54 |

73,42 |

0,768 |

293 |

|

1325 |

1,58 |

53,64 |

48,01 |

4,30 |

1,51 |

72,48 |

0,768 |

294 |

|

1300 |

1,55 |

53,98 |

48,35 |

4,46 |

1,48 |

71,49 |

0,767 |

295 |

|

1250 |

1,49 |

54,63 |

49,01 |

4,70 |

1,42 |

69,50 |

0,766 |

298 |

|

1200 |

1,43 |

55,41 |

49,78 |

4,97 |

1,36 |

67,58 |

0,765 |

300 |

Таблица 3.5 Передача III; =25,1727; =0,893

|

, об/мин |

, м/с |

, кН |

, кН |

, % |

, м/с |

, кВт |

, г/кВт·ч |

|

|

1940 |

2,85 |

5,32 |

- |

- |

2,85 |

- |

- |

- |

|

1930 |

2,83 |

7,12 |

1,49 |

0,10 |

2,83 |

4,23 |

0,188 |

∞ |

|

1920 |

2,82 |

8,95 |

3,32 |

0,21 |

2,81 |

9,32 |

0,332 |

∞ |

|

1910 |

2,80 |

10,78 |

5,15 |

0,33 |

2,79 |

14,39 |

0,427 |

820 |

|

1900 |

2,79 |

12,67 |

7,04 |

0,45 |

2,77 |

19,55 |

0,496 |

655 |

|

1890 |

2,77 |

14,55 |

8,92 |

0,57 |

2,76 |

24,58 |

0,546 |

557 |

|

1880 |

2,76 |

16,45 |

10,82 |

0,69 |

2,74 |

29,63 |

0,586 |

496 |

|

1870 |

2,74 |

18,36 |

12,73 |

0,81 |

2,72 |

34,65 |

0,617 |

453 |

|

1860 |

2,73 |

20,33 |

14,70 |

0,94 |

2,70 |

39,75 |

0,642 |

418 |

|

1850 |

2,71 |

22,30 |

16,67 |

1,06 |

2,69 |

44,75 |

0,663 |

393 |

|

1840 |

2,70 |

24,27 |

18,64 |

1,19 |

2,67 |

49,73 |

0,680 |

372 |

|

1830 |

2,68 |

26,28 |

20,65 |

1,31 |

2,65 |

54,71 |

0,695 |

356 |

|

1820 |

2,67 |

28,33 |

22,70 |

1,45 |

2,63 |

59,74 |

0,708 |

343 |

|

1810 |

2,66 |

30,38 |

24,76 |

1,58 |

2,61 |

64,70 |

0,719 |

331 |

|

1800 |

2,64 |

32,45 |

26,82 |

1,71 |

2,60 |

69,61 |

0,728 |

322 |

|

1775 |

2,60 |

33,19 |

27,56 |

1,75 |

2,56 |

70,49 |

0,731 |

316 |

|

1750 |

2,57 |

33,90 |

28,27 |

1,80 |

2,52 |

71,28 |

0,734 |

313 |

|

1725 |

2,53 |

34,60 |

28,98 |

1,84 |

2,48 |

71,97 |

0,737 |

310 |

|

1700 |

2,49 |

35,30 |

29,67 |

1,89 |

2,45 |

72,59 |

0,739 |

307 |

|

1675 |

2,46 |

35,97 |

30,34 |

1,93 |

2,41 |

73,10 |

0,741 |

305 |

|

1650 |

2,42 |

36,66 |

31,03 |

1,98 |

2,37 |

73,64 |

0,744 |

303 |

|

1625 |

2,38 |

37,33 |

31,71 |

2,02 |

2,34 |

74,06 |

0,746 |

301 |

|

1600 |

2,35 |

38,04 |

32,41 |

2,06 |

2,30 |

74,50 |

0,748 |

299 |

|

1575 |

2,31 |

38,72 |

33,09 |

2,11 |

2,26 |

74,84 |

0,750 |

298 |

|

1550 |

2,27 |

39,38 |

33,75 |

2,15 |

2,23 |

75,10 |

0,752 |

297 |

|

1525 |

2,24 |

40,03 |

34,40 |

2,22 |

2,19 |

75,25 |

0,753 |

296 |

|

1500 |

2,20 |

40,65 |

35,02 |

2,27 |

2,15 |

75,32 |

0,755 |

296 |

|

1475 |

2,16 |

41,18 |

35,55 |

2,32 |

2,11 |

75,14 |

0,756 |

296 |

|

1450 |

2,13 |

41,68 |

36,05 |

2,36 |

2,08 |

74,87 |

0,757 |

296 |

|

1425 |

2,09 |

42,15 |

36,52 |

2,41 |

2,04 |

74,51 |

0,758 |

295 |

|

1400 |

2,05 |

42,60 |

36,97 |

2,45 |

2,00 |

74,07 |

0,759 |

295 |

|

1375 |

2,02 |

42,97 |

37,34 |

2,48 |

1,97 |

73,45 |

0,760 |

295 |

|

1350 |

1,98 |

43,27 |

37,64 |

2,51 |

1,93 |

72,67 |

0,760 |

296 |

|

1325 |

1,94 |

43,53 |

37,90 |

2,54 |

1,89 |

71,80 |

0,761 |

297 |

|

1300 |

1,91 |

43,81 |

38,18 |

2,56 |

1,86 |

70,94 |

0,761 |

297 |

|

1250 |

1,83 |

44,34 |

38,71 |

2,64 |

1,79 |

69,11 |

0,762 |

300 |

|

1200 |

1,76 |

44,96 |

39,33 |

2,71 |

1,71 |

67,37 |

0,763 |

301 |

Таблица 3.6 Передача IV; =20,4394; =0,893

|

, об/мин |

, м/с |

, кН |

, кН |

, % |

, м/с |

, кВт |

, г/кВт·ч |

|

|

1940 |

3,51 |

4,32 |

- |

- |

3,51 |

- |

- |

- |

|

1930 |

3,49 |

5,78 |

0,15 |

0,01 |

3,49 |

0,54 |

0,024 |

∞ |

|

1920 |

3,47 |

7,26 |

1,63 |

0,10 |

3,47 |

5,66 |

0,202 |

∞ |

|

1910 |

3,45 |

8,75 |

3,12 |

0,20 |

3,44 |

10,76 |

0,319 |

∞ |

|

1900 |

3,43 |

10,29 |

4,66 |

0,30 |

3,42 |

15,95 |

0,405 |

802 |

|

1890 |

3,41 |

11,81 |

6,18 |

0,39 |

3,40 |

21,03 |

0,467 |

651 |

|

1880 |

3,40 |

13,35 |

7,72 |

0,49 |

3,38 |

26,11 |

0,516 |

563 |

|

1870 |

3,38 |

14,91 |

9,28 |

0,59 |

3,36 |

31,17 |

0,555 |

504 |

|

1860 |

3,36 |

16,51 |

10,88 |

0,69 |

3,34 |

36,31 |

0,587 |

457 |

|

1850 |

3,34 |

18,10 |

12,47 |

0,79 |

3,32 |

41,37 |

0,613 |

425 |

|

1840 |

3,32 |

19,71 |

14,08 |

0,90 |

3,29 |

46,38 |

0,635 |

399 |

|

1830 |

3,31 |

21,34 |

15,71 |

1,00 |

3,27 |

51,42 |

0,653 |

379 |

|

1820 |

3,29 |

23,00 |

17,38 |

1,11 |

3,25 |

56,50 |

0,670 |

363 |

|

1810 |

3,27 |

24,67 |

19,04 |

1,21 |

3,23 |

61,52 |

0,684 |

348 |

|

1800 |

3,25 |

26,35 |

20,72 |

1,32 |

3,21 |

66,49 |

0,696 |

337 |

|

1775 |

3,21 |

26,95 |

21,32 |

1,36 |

3,16 |

67,43 |

0,700 |

331 |

|

1750 |

3,16 |

27,53 |

21,90 |

1,39 |

3,12 |

68,27 |

0,703 |

327 |

|

1725 |

3,12 |

28,10 |

22,47 |

1,43 |

3,07 |

69,02 |

0,707 |

323 |

|

1700 |

3,07 |

28,66 |

23,03 |

1,47 |

3,03 |

69,70 |

0,710 |

320 |

|

1675 |

3,03 |

29,20 |

23,57 |

1,50 |

2,98 |

70,27 |

0,713 |

317 |

|

1650 |

2,98 |

29,77 |

24,14 |

1,54 |

2,94 |

70,86 |

0,716 |

315 |

|

1625 |

2,94 |

30,31 |

24,69 |

1,57 |

2,89 |

71,34 |

0,718 |

313 |

|

1600 |

2,89 |

30,89 |

25,26 |

1,61 |

2,84 |

71,84 |

0,721 |

310 |

|

1575 |

2,85 |

31,44 |

25,81 |

1,64 |

2,80 |

72,23 |

0,724 |

309 |

|

1550 |

2,80 |

31,98 |

26,35 |

1,68 |

2,75 |

72,54 |

0,726 |

307 |

|

1525 |

2,76 |

32,50 |

26,87 |

1,71 |

2,71 |

72,77 |

0,729 |

306 |

|

1500 |

2,71 |

33,01 |

27,38 |

1,74 |

2,66 |

72,91 |

0,731 |

306 |

|

1475 |

2,66 |

33,43 |

27,81 |

1,77 |

2,62 |

72,79 |

0,732 |

306 |

|

1450 |

2,62 |

33,84 |

28,21 |

1,80 |

2,57 |

72,58 |

0,734 |

305 |

|

1425 |

2,57 |

34,22 |

28,59 |

1,82 |

2,53 |

72,28 |

0,735 |

304 |

|

1400 |

2,53 |

34,59 |

28,96 |

1,84 |

2,48 |

71,90 |

0,737 |

304 |

|

1375 |

2,48 |

34,89 |

29,26 |

1,86 |

2,44 |

71,33 |

0,738 |

304 |

|

1350 |

2,44 |

35,13 |

29,50 |

1,88 |

2,39 |

70,61 |

0,739 |

304 |

|

1325 |

2,39 |

35,35 |

29,72 |

1,89 |

2,35 |

69,79 |

0,739 |

305 |

|

1300 |

2,35 |

35,57 |

29,94 |

1,91 |

2,30 |

68,98 |

0,740 |

306 |

|

1250 |

2,26 |

36,00 |

30,37 |

1,93 |

2,21 |

67,26 |

0,742 |

308 |

|

1200 |

2,17 |

36,51 |

30,88 |

1,97 |

2,13 |

65,63 |

0,743 |

309 |

Таблица 3.7 Передача V; =16,0576; =0,872

|

, об/мин |

, м/с |

, кН |

, кН |

, % |

, м/с |

, кВт |

, г/кВт·ч |

|

|

1940 |

4,46 |

3,31 |

- |

- |

4,46 |

- |

- |

- |

|

1930 |

4,44 |

4,43 |

- |

- |

4,44 |

- |

- |

- |

|

1920 |

4,42 |

5,57 |

- |

- |

4,42 |

- |

- |

- |

|

1910 |

4,39 |

6,71 |

1,08 |

0,07 |

4,39 |

4,74 |

0,141 |

∞ |

|

1900 |

4,37 |

7,89 |

2,26 |

0,14 |

4,36 |

9,86 |

0,250 |

∞ |

|

1890 |

4,35 |

9,05 |

3,42 |

0,22 |

4,34 |

14,85 |

0,330 |

922 |

|

1880 |

4,32 |

10,24 |

4,61 |

0,29 |

4,31 |

19,86 |

0,393 |

740 |

|

1870 |

4,30 |

11,43 |

5,80 |

0,37 |

4,28 |

24,85 |

0,442 |

632 |

|

1860 |

4,28 |

12,66 |

7,03 |

0,45 |

4,26 |

29,92 |

0,483 |

555 |

|

1850 |

4,25 |

13,88 |

8,25 |

0,53 |

4,23 |

34,91 |

0,517 |

504 |

|

1840 |

4,23 |

15,11 |

9,48 |

0,60 |

4,21 |

39,86 |

0,545 |

464 |

|

1830 |

4,21 |

16,36 |

10,73 |

0,68 |

4,18 |

44,84 |

0,570 |

435 |

|

1820 |

4,19 |

17,63 |

12,00 |

0,76 |

4,15 |

49,86 |

0,591 |

411 |

|

1810 |

4,16 |

18,91 |

13,28 |

0,85 |

4,13 |

54,82 |

0,609 |

390 |

|

1800 |

4,14 |

20,20 |

14,57 |

0,93 |

4,10 |

59,74 |

0,625 |

375 |

|

1775 |

4,08 |

20,65 |

15,03 |

0,96 |

4,04 |

60,75 |

0,630 |

367 |

|

1750 |

4,02 |

21,10 |

15,47 |

0,98 |

3,99 |

61,65 |

0,635 |

362 |

|

1725 |

3,97 |

21,54 |

15,91 |

1,01 |

3,93 |

62,47 |

0,639 |

357 |

|

1700 |

3,91 |

21,97 |

16,34 |

1,04 |

3,87 |

63,21 |

0,644 |

353 |

|

1675 |

3,85 |

22,39 |

16,76 |

1,07 |

3,81 |

63,86 |

0,648 |

349 |

|

1650 |

3,79 |

22,82 |

17,19 |

1,09 |

3,75 |

64,52 |

0,652 |

346 |

|

1625 |

3,74 |

23,24 |

17,61 |

1,12 |

3,70 |

65,07 |

0,655 |

343 |

|

1600 |

3,68 |

23,68 |

18,05 |

1,15 |

3,64 |

65,64 |

0,659 |

340 |

|

1575 |

3,62 |

24,10 |

18,47 |

1,18 |

3,58 |

66,11 |

0,662 |

337 |

|

1550 |

3,56 |

24,51 |

18,88 |

1,20 |

3,52 |

66,50 |

0,666 |

335 |

|

1525 |

3,51 |

24,91 |

19,28 |

1,23 |

3,46 |

66,80 |

0,669 |

334 |

|

1500 |

3,45 |

25,30 |

19,67 |

1,25 |

3,41 |

67,02 |

0,672 |

333 |

|

1475 |

3,39 |

25,63 |

20,00 |

1,27 |

3,35 |

66,98 |

0,674 |

332 |

|

1450 |

3,33 |

25,94 |

20,31 |

1,29 |

3,29 |

66,85 |

0,676 |

331 |

|

1425 |

3,28 |

26,23 |

20,61 |

1,31 |

3,23 |

66,64 |

0,678 |

330 |

|

1400 |

3,22 |

26,51 |

20,88 |

1,33 |

3,18 |

66,34 |

0,680 |

330 |

|

1375 |

3,16 |

26,74 |

21,11 |

1,34 |

3,12 |

65,87 |

0,681 |

329 |

|

1350 |

3,10 |

26,93 |

21,30 |

1,36 |

3,06 |

65,24 |

0,682 |

330 |

|

1325 |

3,05 |

27,09 |

21,46 |

1,37 |

3,01 |

64,51 |

0,683 |

330 |

|

1300 |

2,99 |

27,26 |

21,64 |

1,38 |

2,95 |

63,79 |

0,685 |

331 |

|

1250 |

2,87 |

27,60 |

21,97 |

1,40 |

2,83 |

62,26 |

0,687 |

332 |

|

1200 |

2,76 |

27,99 |

22,36 |

1,42 |

2,72 |

60,82 |

0,689 |

334 |

3.5 Анализ технологичности детали

Каждая деталь должна изготавливаться с минимальными материальными и трудовыми затратами, то есть иметь минимальную себестоимость. Эти затраты зависят от выбора варианта технологического процесса, его оснащение современным оборудованием, правильной подготовкой производства.

Особое влияние на трудоемкость изготовления, а следовательно на себестоимость детали оказывает его конструкция и технические требования на изготовление.

Основными положительными факторами, определяющими технологичность конструкции детали, являются:

- оптимальная форма детали, обеспечивающая получение заготовки с нормальными припусками и с легко доступными для обработки поверхностями;

- размеры и поверхности детали должны иметь оптимальную степень точности и шероховатость;

- номинальная масса, достаточную жесткость детали;

- наименьшую трудоемкость, применение не дорогостоящей оснастки и инструмента, возможно меньшее применение слесарно-пригоночных работ.

Технологичность конструкции детали должно предусматривать:

- максимально широкое использование унифицированных узлов, стандартных и нормализованных деталей;

- возможно меньшее количество деталей оригинальной сложной конструкции и различных наименований и возможность на большую повторяемость одноименных деталей;

- создание деталей наиболее рациональной формы с легко доступными для обработки поверхностями;

- наличие на детали удобных базирующих поверхностей или возможность создания вспомогательных баз в виде площадок поясков и так далее;

- наиболее рациональный способ получения заготовок для детали с размерами, формами, возможно более близкими к готовой детали, то есть обеспечивающими наиболее высокий коэффициент использования материала и наименьшую трудоемкость механической обработки;

- полное устранение или возможно меньшее применение слесарно-пригоноч-ных работ при сборке путем изготовления взаимозаменяемых деталей.

С этих позиций примером технологичности детали может служить проектируемая деталь - стакан.

Заготовка для данной детали выполняется поковкой с классом точности Т5. Применение поковки на изготовления заготовок в значительной степени упрощает их последующую обработку, что обеспечивает высокий коэффициент использования материала и наименьшую трудоемкость обработки.

Механическая обработка состоит из сверления и зенкерования внутреннего отверстия детали с последующим развертыванием отверстия, точение наружных поверхностей, подрезание торцов, и точения канавок. Вся механическая обработка может производиться на универсальном оборудовании. Следовательно, обработка проектируемой детали может производиться на имеющемся оборудовании и на имеющихся приспособлениях.

Сборка узла не требует применения нестандартного дополнительного инструмента и приспособлений.

Все вышеперечисленное говорит о том, что деталь является технологичной и может производиться в массовом производстве с наименьшими затратами.

3.6 Расчет сборочной размерной цепи

Для соблюдения условий работоспособности необходимо обеспечить гарантированный зазор между гильзой внутренней и гильзой внешней.

В данном случае известными являются все номинальные и предельные размеры всех звеньев рассматриваемой цепи. Замыкающим звеном является размер , обеспечивающий зазор между рассматриваемыми узлами.

- - размер нижней крышки;

- - размер дна внутренней гильзы;

- - расстояние от дна внутренней гильзы до нижней плоскости поршня;

- - высота поршня;

- - расстояние надпоршневой полости;

- - величина стакана;

- - размер стакана;

- - величина от внешней гильзы до торца гайки;

- - расстояние от гайки до серьги;

- - размер от торца серьги до крепления;

- - исполнительный размер.

Метод «максимум-минимум»

Номинальный размер замыкающего звена:

где - номинальный размер составляющего звена размерной цепи;

- передаточное отношение для плоских размерных цепей с параллельными звеньями, равное (+1), для увеличивающих звеньев, (-1) – для уменьшающих звеньев.

Допуск замыкающего звена:

где допуск на размер составляющего звена размерной цепи.

Рисунок 3.3 - Схема сборочной размерной цепи

Координата середины поля допуска на размер составляющего звена:

где - координата середины поля допуска на размер составляющего звена.

Предельное верхнее и нижнее отклонения замыкающего звена:

Вероятностный метод

Расчет размерных цепей данным методом опирается на знание законов распределения вероятностей значений звеньев цепи. В этом случае допуск может и не равняться полю рассеивания случайной величины, а координата середины поля допуска может не совпадать с координатой центра группирования.

Номинальный размер замыкающего звена:

Коэффициент относительного рассеивания:

где среднеквадратичное отклонение случайной величины;

- поле рассеивание случайной величины.

В большинстве случаев размеры деталей распределяется по нормальному закону и поэтому .

Поле рассеивания случайной величины размера замыкающей цепи:

гдеt – коэффициент риска, зависящий от процента допускаемых неточностей расчета, t=3.

Допуск замыкающего звена определяется по формуле:

Координата середины поля допуска на размер составляющего звена:

где - координата середины поля допуска на размер составляющего звена.

Предельное верхнее и нижнее отклонения замыкающего звена:

Размер при расчете замыкающего звена методом:

- методом " максимум-минимум " ………21 .

- вероятностный метод ……………………21 .

3.7 Выбор вида и метода получения заготовки

Выбор метода получения заготовок определяется:

- Технологической характеристикой материала детали, то есть его литейными свойствами и способностью претерпевать пластические деформации при обработке давлением;

- Конструктивными формами и размерами заготовки;

- Требуемой точностью выполнения заготовки, шероховатостью и качеством поверхностных слоев;

- Величиной программы выпуска и заданными сроками выполнения программы.

На выбор метода получения заготовки оказывает большое влияние время подготовки технологической оснастки (изготовление штампов, моделей, прессформ) наличие соответствующего технологического оборудования.

Выбранный метод должен обеспечивать наименьшую себестоимость детали, то есть издержки на материал, выполнение заготовки и последующую механическую обработку вместе накладными расходами должны быть минимальными.

Сравним затраты на заготовки, получаемые из проката и штампованные на горизонтально-ковочных машинах.

Если деталь изготавливается из проката затраты на заготовку определяются по ее массе и по массе сдаваемой стружки. При этом принимается во внимание стандартная длина прутков.

, (руб.) [16., стр. 48]; (3.40)

где Q – масса заготовки, для заготовки из круглого проката.

Q= 0,36 кг.

S – цена одного килограмма материала заготовки. S=23500 руб.

q=0,25 кг – масса готовой детали.

руб. – цена за одну тонну отходов (для стали 45).

Стоимость заготовки, получаемой штамповкой на ГКМ определяется по формуле:

- базовая стоимость за одну тонну заготовок, руб.

=21960 руб. (данные по ВГТЗ),

- коэффициенты, зависящие от класса точности, сложности, марки материала, массы и объема производства заготовок.

=1,0 – [1,стр. 55] – для штамповок 2-го класса точности,

=0,78 – таблица № 2.12. – для штамповок І группы сложности,

=1,09 – для стали 45, масса заготовки до 3 кг.,

=1,27 – для стали 45,

=0,8 – для объема производства штамповок массой до 3 кг. 5…150 тысяч штук, согласно [1, стр. 55…56].

Масса штампованной заготовки Q=0,36 кг.

Таким образом, стоимость штампованной заготовки в 1,306 раза меньше чем стоимость заготовки из круглого проката. Следовательно, для изготовления данной детали выбираем штампованную заготовку.

3.8 Технологический маршрут обработки и выбор типа оборудования,

приспособления и инструмента

Операции технологического процесса

000. Заготовительная.

005. Токарная.

Подрезать торец, сверлить и зенкеровать отверстие, обточить фаску.

010. Токарная.

Обточить поверхности, подрезать торцы, обточить фаску, обточить канавки.

015. Токарная.

Расточить фаску, расточить канавки.

020. Сверлильная.

025. Моечная.

030. Контрольная.

Выбор оборудования, приспособлений.

Основными показателями при выборе оборудования являются:

- Метод обработки;

- Суммарная мощность резания, затрачиваемая на данной операции.

Операция 005. Токарная.

- Конфигурация заготовки позволяет обрабатывать торец, сверлить и зенкеровать отверстие, расточить выточку, снять фаску с одной установки на станках токарной группы.

- В качестве баз используем наружный диаметр и торец.

- При таком базирование на токарном многошпиндельном станке можно произвести подрезку торца с поперечного суппорта, сверлить и зенкеровать отверстие, снять фаску с продольного суппорта.

Для данной операции в качестве оборудования следует использовать токарный многопозиционный полуавтомат с двойной индексацией, например 1Б240П-4К.

Операция 010. Токарная.

На данной операции установка детали производится на цанговую оправку с упором в торец.

На данной операции производится черновая и чистовая обточка наружной поверхности детали, снятие фаски, подрезка торцов, проточка канавок.

Данную операцию целесообразно производить на токарном многошпиндельном станке модели 1Б240-4К или 1216-4К, основным аргументом для выбора модели послужила суммарная мощность резания, затрачиваемая на данной операции........................................................

Доклад к диплому:

Уважаемые председатель и члены государственной аттестационной комиссии!

Вашему вниманию предлагается дипломный проект на тему: ПОВЫШЕНИЕ ЭКСПЛУАТАЦИОННЫХ КАЧЕСТВ ТРАКТОРА КЛАССА 3 ЗА СЧЕТ МОДЕРНИЗАЦИИ ПОДВЕСКИ ХОДОВОЙ ЧАСТИ ВСХПК «ПЛАМЯ» АЛАПАЕВСКОГО РАЙОНА.

Предприятие СХПК «Пламя» расположено вАлапаевском районе Свердловской области.

В рассматриваемом предприятия имеет место стабильно высокий уровень обрабатываемой земли, по итогам 2011 года лишь 3% земельных угодий СХПК «Пламя» остаются вне обработки. У кооператива молочно-мясное направление ведения хозяйства.

Показатели хозяйствования рассматриваемого предприятия представлены Вашему вниманию на плакате №1 Анализ производственной деятельности.

Важнейшей задачей для такого крупного, ритмично развивающегося предприятия, является повышение технического уровня тракторов, для наиболее полного соответствия современным требованиям агротехнологий.

Вопросам увеличения плавности хода в последнее время, в тракторостроении, уделяется особое внимание.

Таким образом, была определена цель проекта - модернизировать подвеску ходовой части трактора ВТ-100 (плакат №2 Общий вид трактора ВТ-100 с модернизированной ходовой частью). На балансе кооператива тракторов данной марки насчитывается 7 единиц. В дипломном проекте производится модернизация подвески трактора с вводом новых элементов.

В результате определения задач дипломного проектирования, был произведен анализ существующих конструкций амортизаторов, выявлены недостатки и достоинства. Произведен патентный поиск, предлагаются варианты улучшения конструкций.

Предлагается в подвеске гусеничного трактора устанавить гидроамортизатор, который послужит для гашения колебаний подрессоренной части трактора, а так же частичного гашения ударов со стороны ходовой части на остов (плакаты №3 Модернизированная ходовая часть трактора ВТ-100). Гидроамортизатор повысит плавность движения трактора, а значит, улучшит условия работы тракториста и трактора. Установка гидроамотризатора в каретке подвески трактора показана на плакате №4 (Сборочный чертеж каретки подвески с гидроамортизатором).

Предложенная модель подвески с гидравлическим амортизатором трактора позволяет обеспечить улучшение плавности хода трактора и увеличить срок службы амортизатора.

Проектируемый узел – гидравлический амортизатор с повышенной плавностью хода и ограничителем температуры.

Технический результат – увеличение долговечности и плавности хода амортизатора.

Технический результат достигается тем, что внутри цилиндра размещают стержень переменного сечения, проходящий через дополнительное отверстие в поршне.

Размещение внутри цилиндра стержня переменного сечения, проходящего через дополнительное отверстие в поршне, обеспечивает ограничение амплитуды колебаний на резонансных режимах, снижает температуру жидкости за счет дополнительного обмена жидкости между полостями цилиндра амортизатора.

Гидроамортизатор (плакат №5 Гидроамортизатор) состоит из внутренней и внешней гильз, внешняя гильза 1 выполняет функцию камеры компенсации температурного расширения рабочей жидкости. Во внутренней гильзе 2 размещен шток-поршень 3, разделяющий внутренний объем гильзы на две полости, сообщающиеся между собой через дроссельные отверстия в поршне, стержень 6 перепуска жидкости из одной полости в другую, имеющий переменное сечение, проходящее через отверстие в поршне, золотник, расположенный внутри поршня и выполненный в виде двух плоских, размещенных одна на другой круглых шайб, с расположенными равномерно по окружности перепускными отверстиями и термочувствительный элемент их термобиметалла.

Уплотнение внутренней гильзы гидроамортизатора осуществляется посредством уплотнительных колец 22, установленных на наружной цилиндрической поверхности стакана 7, а также имеющей сквозную расточку, в которую установленные уплотнительные кольца 23, уплотняющие шток гидроамортизатора. Уплотнение внешней гильзы гидроамортизатора осуществляется уплотнительными кольцами 21. Шток-поршень от пыли и грязи защищен гофрой 14, закрепленный с одной стороны посредством крышки 8 и гайки 9, а с другой стороны, гофра, через шайбу 12 закреплена на торце серьги 13, болтами 20.

Собранный узел устанавливается в каретку подвески на осях в вилках внешнего и внутреннего балансиров.

Стакан представляет собой тело вращения, на наружной поверхности которого проточены канавки, предназначенные для установки уплотнительных колец. В сквозной расточке стакана так же имеются две канавки, предназначенные для установки уплотнительных колец, для уплотнения штока гидроамортизатора. Для изготовления стакана разработана технологическая карта, которая представлена на плакате №6 (Технологическая карта).

Поскольку деформация кольца прямо пропорциональна рабочей длине термобиметалла, находящегося между хвостовиками шайб, то с ее, увеличением возрастает тепловая чувствительность ограничителя и сужается температурный диапазон открытия отверстий в плоских шайбах. Это позволяет настраивать ограничитель на начало работы при более высокой температуре и тем самым расширить температурный диапазон стабильной работы амортизатора (без снижения сопротивления), что позволяет увеличить долговечность.

С учетом внедряемый конструкционных решений построена тяговая характеристика базового трактора, а также представлен график скоростной характеристики. (плакат №7 Графики)

По предлагаемой Вашему вниманию конструкции, в дипломном проекте произведены инженерные и технологические расчеты, а также расчет сборочной размерной цепи, для изготовления установки даны рабочие чертежи деталей (плакаты №8 и 9).

Также в дипломном проекте разработаны разделы безопасности жизнедеятельности на производстве охраны окружающей среды.

Исходя из всего вышесказанного в экономическом разделе дипломной работы определен экономический эффект от применения планируемого проекта (Плакат №10).

Таким образом, основываясь на сравнительных характеристиках были рассчитаны планируемые показатели, рассмотрена возможность повышения производительности труда. В целом, планируемый годовой экономический эффект составит 261048 руб./на единицу (трактор).

Уважаемые председатель и члены государственной аттестационной комиссии доклад окончен, благодарю Вас за внимание.

Модернизация подвески тракторного прицепа ПТО-1500

Код: 01.01.02.10.37Чертежи (в программе Компас) 9 листов

Модернизация системы смазки дизеля модификации СМД

Код: 01.01.02.10.36Чертежи (в программе Компас) 11 листов

Разработка опорных составляющих ходового механизма гусеничного трактора

Код: 01.01.02.10.03Чертежи (в программе Компас) 11 листов

Модернизация тормозной системы колесного трактора Беларус-3022ДВ

Код: 01.01.02.10.05Чертежи (в программе Компас) 15 листов

Реконструкция бульдозера-рыхлителя на базе трактора Т-330

Код: 01.01.02.10.07Чертежи (в программе Компас) 45 листов плакатов и чертежей