Пояснительная записка (в программе Word) 82 с., 17 рис., 5 табл., 24 источника

Чертежи (в программе Компас) 9 листов

Спецификация 2 листов

Содержание

Введение

1 Технико-экономическое обоснование

2 Анализ способов нейтрализации вредных веществ выпускных газов

2.1 Токсичность и допустимые нормы по отработавшим газам

2.1.1 Анализ токсичности и требования по ГОСТ 14846 Евро 1, Евро 2, Евро 3, Евро 4

2.1.2Токсичность и влияние на организм человека отработавших газов

2.1.3 Выбросы и соответствующие системы контроля двигателей

2.2 Способы нейтрализации отработавших газов в выпускной систем

2.3 Нейтрализации отработавших газов в выпускной системе бензиновых двигателей

2.4 Устройство и принцип действия каталитических нейтрализаторов

2.5 Разогрев каталитического нейтрализатора

2.6 Условия нормальной работы каталитических нейтрализаторов

2.7 Нейтрализация отработавших газов в выпускной системе дизельных двигателей

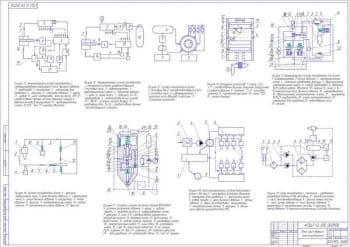

3 Разработка приспособления термической нейтрализации

3.1 Обзор существующих конструкций нейтрализации отработавших газов

3.1.1 Ионизационные нейтрализаторы

3.1.2 Каталитические нейтрализаторы

3.1.3 Термические нейтрализаторы

3.1.4 Жидкостные нейтрализаторы

3.1.5 Комбинированные нейтрализаторы

3.2 Анализ аналогового сажевого фильтра

3.3 Схема и принцип работы разработанного фильтра

3.4 Технологические расчеты

3.4.1 Расчет топливного насоса

3.4.2 Расчет форсунки

3.4.3 Расчет на прочность пружины

4 Безопасность работы приспособления термической нейтрализации выхлопных газов

4.1 Функциональность устройства приспособления термической нейтрализации

4.2 Структурно-конструкторская безопасность

4. 3 Потоковая функция

4.4 Цифровая функция

4.5 Электробезопасность

4.6 Пожаробезопасность

4.7 Водобезопасность

5 Охрана окружающей среды

5.1 Правовая охрана окружающей среды в современных условиях

5.2 Анализ природоохранной деятельности колхоза им.Чапаева и рекомендации по оздоровлению экологической ситуации

5.3 Экологическая экспертиза внедренной разработки

6 Экономическая эффективность работы

Заключение…

Список использованных источников

Состав чертежей

- Плакат современных нормы токсичности отработавших газов А1

- Обзор способов нейтрализации выхлопных газов А1

- Анализ конструкций существующих нейтрализаторов А1

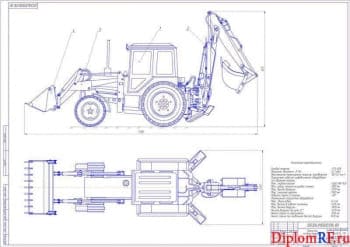

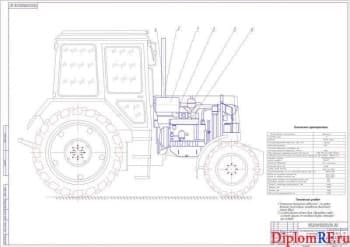

- Чертеж общий вид установки приспособления термической нейтрализации выхлопных газов на дизельном двигателе А1

- Плакат способов установки приспособления термической нейтрализации (формат А1

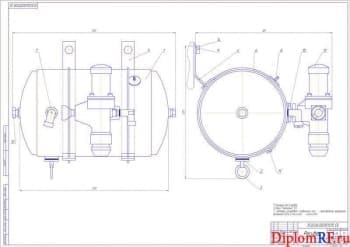

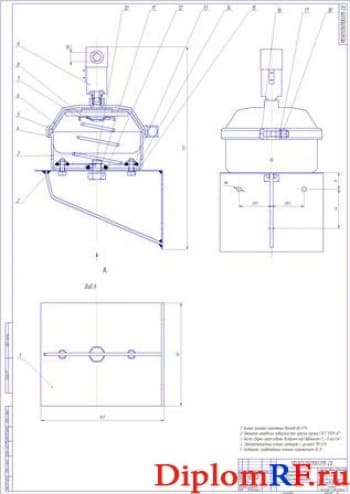

- Сборочный чертеж фильтра термической нейтрализации А1

- Коллектор для установки фильтра термической нейтрализации – сборочный чертеж А1

- Рабочие чертежи деталей А1

- Лист табличных показателей экономической эффективности работы А1

Описание

Широкомасштабное использование техники в сельском хозяйстве способствует росту про¬изводительности и эффективности труда, однако оно сопряжено с последствиями, отрицательно влияющими на окружающую среду.

Основными видами воздействия автотракторной мобильной техники на природную среду являются: механические, химические, акустические и электромагнитные. Главный из них - загрязнение атмосферы отработавшими газами (ОГ). Вредные выбросы автотракторных двигателей вызывают серьезные заболевания у людей и сельскохозяйственных животных, сокращают урожайность (до 25 %) и снижают качество продукции, особенно в придорожной зоне автомагистралей.

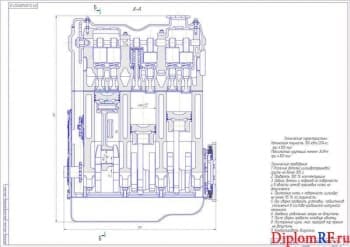

В настоящее время на большинстве мобильной сельскохозяйственной техники применяют дизельные двигатели. Это объясняется тем, что дизели работают на сравнительно дешевом дизельном топливе, отличаются от бензиновых двигателей лучшей топливной экономичностью и, как правило, меньшей токсичностью ОГ. Однако и дизельные двигатели не всегда удовлетворяют современным жестким требованиям по токсичности ОГ. Поэтому наряду с улучшением экономических показателей дизельных двигателей снижение токсичности ОГ является важнейшей задачей.

Отработавшие газы дизельных двигателей представляют собой сложную многокомпонентную смесь газов, паров, капель жидкостей и дисперсных твердых частиц. Всего ОГ дизельных двигателей содержат около 280 компонентов, большинство из которых токсичны.

Из них наиболее вредными для окружающей среды и человека являются оксид углерода (СО), углеводороды (CnHm), оксиды азота (NOX) и твердые частицы сажи.

Существует несколько средств и методов снижения токсичности и дымности ОГ автотракторных двигателей.

Наиболее перспективными из них являются совершенствование конструкции двигателя, применение систем очистки ОГ, применение альтернативных видов топлива, комбинированные методы и средства.

В последние несколько десятилетий мировыми ведущими специалистами ведутся исследования по снижению вредных примесей ДВС в атмосферу. При изучении данной проблематики были выделены следующие тенденции:

1. Термические нейтрализаторы при примерно одинаковой эффективности очистки отработавших газов (ОГ) от продуктов неполного сгорания по сравнению с каталитическими нейтрализаторами обладают явными эксплуатационными преимуществами: большая долговечность, они не требуют замены и досыпки катализатора, их эффективность с наработкой не ухудшается.

2. Эффективность работы жидкостных нейтрализаторов (ЖН) значительно зависит от режимов работы двигателя. При длительной работе дизеля на режимах, близких к номинальным, происходит значительный нагрев нейтрализующего раствора, в результате чего снижаются его поглотительная способность и эффективность очистки ОГ. Одновременно при таких условиях увеличивается расход нейтрализующего раствора.

3. Ионизационные нейтрализаторы и комбинированные системы отличаются высокой дороговизной.

4. Один из наиболее распространенных методов снижения токсичности дизеля – очистка ОГ с помощью каталитических нейтрализаторов (КН). Дизели работают с коэффициентом избытка воздуха, большим единицы, в их ОГ всегда содержится избыток кислорода. Поэтому независимо от типа дизеля и режима его работы в КН при температуре ОГ более 300 ° С всегда имеются условия для эффективной очистки ОГ от СО и СНХ.

Одним из способов очистки ОГ дизельных двигателей является установка в выпускной системе дополнительных технических средств, обеспечивающих физико-химическую очистку ОГ, то есть применение термических, каталитических, восстановительных и жидкостных нейтрализаторов, сажевых фильтров и др. Такой метод снижения токсичности позволяет без значительных изменений конструкции двигателя обеспечить достаточно эффективную очистку ОГ от образовавшихся в камере сгорания токсичных компонентов.

Установка термических нейтрализаторов (дожигателей) позволяет снизить содержание СНХ и СО в ОГ на величину до 90 %. Эти нейтрализаторы более долговечны по сравнению с каталитическими, не требуют периодической регенерации или замены катализатора, их эффективность в процессе эксплуатации не снижается. Но термические нейтрализаторы имеют ряд недостатков: большие габаритные размеры; требуют установки дополнительных систем подвода теплоты и воздуха в реакционную камеру; в конструкции нейтрализатора необходимо использовать дорогостоящие жаростойкие материалы. Установка нейтрализатора приводит к увеличению в 2...2,5 раза противодавления на выпуске, ухудшению топливной экономичности и потере мощности дизеля на 3... 5 %.

В настоящее время больше применяют каталитические окислительные нейтрализаторы ОГ. По сравнению с термическими нейтрализаторами они эффективно нейтрализуют ОГ в широком диапазоне скоростных и нагрузочных режимов работы дизеля, минимально снижают мощность из-за низкого противодавления на выпуске, имеют небольшие размеры и массу. Единственный недостаток таких нейтрализаторов — высокая стоимость из-за использования в них благородных металлов (платины, палладия, родия и др.).

В жидкостных нейтрализаторах выхлопные газы пропускают через слой нейтрализующей жидкости чаще используют воду). При этом вода интенсивно поглощает диоксиды углерода и азота, сажу, оксиды серы, альдегиды. Недостатком этих нейтрализаторов является то, что по мере растворения токсичных компонентов ОГ их растворимость в воде ухудшается. Поэтому хорошая очистка ОГ в жидкостных нейтрализаторах обеспечивается только при частой смене воды.

Одной из наиболее сложных проблем очистки ОГ дизелей является улавливание твердых частиц. Для снижения эмиссии твердых частиц применяют сажевые фильтры различных конструкций. Основная масса частиц сажи имеет размер 0,05... 1,0 мкм, поэтому их улавливание традиционными фильтрами невозможно. Для этой цели применяют фильтры с фильтрующими элементами, выполненными из металлокерамики, металлических волокон, металлической сетки и др.

Недостатками существующих сажевых фильтров являются их сравнительно высокая стоимость, малый ресурс работы, сложность в производстве.

Анализ последних достижений в области конструирования нейтрализаторов и сажевых фильтров для дизелей, опубликованных в отечественных и зарубежных научных изданиях и в сети Интернет, показывает, что в сравнении со всеми существующими способами и устройствами снижения вредных выбросов наибольшее распространение получили комбинированные механические сажевые фильтры. Они более полно задерживают твердые и жидкие фракции ОГ на слое фильтрующего материала, а каталитический блок окислительного и восстанови¬тельного типа с высокой степенью очищает ОГ от оксидов и углеводородов. В качестве материала исследования был выбран аналоговый сажевый фильтр.

Разработанная в ВКР конструкция позволит снизить выбросы твердых частиц на 64...81 %, оксида азота на 58...84 %, оксида углерода на 45...82 %, оксида углеводорода на 40...90 %. Сопротивление фильтра-нейтрализатора на номинальной частоте вращения коленчатого вала двигателя составляет 3.6 кПа.

Принцип действия фильтра-нейтрализатора заключается в следующем: при работе дизеля поток ОГ поступает во входной патрубок и, проходя через завихритель, приобретает вращательное движение. Под действием центробежных сил происходит сепарация крупных частиц сажи диаметром более 1 мкм, после чего поток ОГ попадает в реакционную камеру. Затем газы проходят через пористые стенки фильтра, очищаются от сажи и попадают на трехкомпонентный катализатор, где происходит очистка ОГ от оксида азота (NOX), оксида углерода (СО) и углеводородов (CnHm). Очищенные газы выходят из фильтра - нейтрализатора через патрубок.

Фильтрующие элементы блока сажевого фильтра расположены концентрично, что позволяет увеличить общую площадь фильтрации. Для изготовления фильтрующих элементов использовали пористый сетчатый материал марки С685и каталитический блок от серийного нейтрализатора. Завихритель более равномерно распределяет сажу на фильтрующих элементах, что способствует снижению гидравлического сопротивления, повышению качества очистки, увеличению срока службы фильтра и позволяет уменьшить габаритные размеры фильтра-нейтрализатора.

На основе изучения достижений в области конструирования нейтрализаторов и сажевых фильтров предлагается конструкция приспособления термической нейтрализации, которое представляет собой термический фильтр-нейтрализатор.

Приспособление работает следующим образом: поток ОГ поступает во входной патрубок фильтра, затем, проходя через завихритель, он приобретает вращательное движение. Под действием центробежных сил происходит сепарация крупных частиц сажи диаметром более 1 мкм, которые транспортируются потоком газов в сажесборник, представляющий собой набор керамических волокон. Основной поток ОГ равномерно распределяется по всей ротационной камере фильтра и проходит основную очистку в фильтрующем элементе.

Далее несгоревшие частицы сажи осаждаются в некотором количестве на жаропрочной сетке, металлической путанке плоских слоев и гофрированных слоях с каталитическим покрытием (оксид меди). Поскольку задняя часть гофрированных слоев закрыта диском 15 с отверстиями напротив плоских слоев пакета, то ОГ меняют свое направление на 90° и перемешиваются с меньшей частью потока, фильтруемого в осевом направлении через металлическую путанку и жаропрочную сетку.

В результате смешивания потоков происходит столкновение частиц, они слипаются в более крупные конгломераты и вследствие уменьшения скорости потока налипают на поверхность фильтрующих слоев. Благодаря предварительной очистке ОГ от сажевых частиц этот процесс их накопления длится кратковременно. Далее происходит каталитическое окисление сажи за счет снижения ее температуры с 6000 до 300...400 С.

В этом режиме фильтр работает как термический дожигатель сажи и нейтрализатор газовых токсичных компонентов (СО, СН и т.д.). В результате выгорания сажи проходные сечения в фильтрующем элементе увеличиваются до своих исходных размеров, вследствие чего снижается газодинамическое сопротивление фильтра. В его конструкции также предусмотрена регенерация сажесборника от впрыска топлива при помощи форсунки и дожигания сажи.

Применение антидымных присадок к дизельному топливу не требует изменения конструкции двигателя, не снижает его мощностные показатели и практически не сказывается на топливной экономичности.

Анализ состава присадок показал, что для широкого их применения необходимо снизить стоимость за счет упрощения технологии производства, применения недорогих компонентов, минимальной концентрации в топливе; выбрать материалы нетоксичные, стабильные в топливе (не выпадающие в осадок), не вызывающие нагарообразование и повышенный износ деталей двигателя. Решение этих задач возможно при разработке новых присадок на основе металлов переходной группы, в частности железа.

С учетом существующих химических соединений, используемых в качестве антидымных присадок к дизельному топливу, патентного поиска, условий эффективности, доступности и нетоксичности разрабатываемой присадки нами исследован гидроксид железа.

Разработанная конструкция СФ обеспечит стабильность показателей очистки ОГ дизеля в течение всего периода эксплуатационных испытаний. Степень очистки в среднем по саже 55...65 %, оксидам углерода — 35...40 % и оксидам азота — 10... 15 %.

Отмечено также снижение уровня шума дизеля Д-240 на 6 %, что дает возможность использования его в качестве глушителя. При использовании антидымной присадки на основе гидроксида железа достигается снижение дымности ОГ по сравнению со стандартным дизельным топливом в среднем — на 45.,.50%, СО— на 15...20%.

В рамках ВКР проведен анализ и разработаны мероприятия по вопросам обеспечения безопасности жизнедеятельности на производстве и в чрезвычайных ситуациях, охрана окружающей среды. Произведены экономические расчёты и дана экономическая оценка разработанного фильтра. Затраты на изготовление приспособления – 3065 рублей. Годовой экономический эффект - 6462,8 рублей. Срок окупаемости полгода или 6 месяцев.

Дополнительные материалы: доклад к выпускной квалификационной работе на 3 листах, а также отзыв и рецензия на ВКР прилагаются.

Разработка системы управления тормозами прицепа к трактору ЛТЗ-155

Код: 01.01.02.10.15Чертежи (в программе Компас) 6 листов

Разработка погрузочного ковша для установки на трактор ЛТЗ-60А

Код: 01.01.02.10.14Чертежи (в программе Компас) 8 листов

Разработка плазмореактора-очистителя выхлопных газов на тракторе Беларус-1221

Код: 01.01.02.10.13Чертежи (в программе Компас) 9 листов

Проект дизеля с турбонаддувом для гибридной силовой установки трактора Агромаш 50ТК

Код: 01.01.02.10.02Чертежи (в программе Компас) 23 листа

Модернизация системы смазки дизельного двигателя с турбонаддувом двигателя Д-245

Код: 01.01.02.10.01Чертежи (в программе Компас)

10 листов плакатов и чертежей

Электроуправляемая форсунка для аккумуляторной системы топливоподачи Common – Rail

Код: 01.01.02.10.20Чертежи (в программе Компас) 14 листов