Пояснительная записка (в программе Word) 83 с., 2 рис., 15 табл., 21 источников

Чертежи (в программе Компас) 16 листов плакатов и чертежей

Спецификация 11 листов

Описание

В дипломной работе произведён анализ производственной деятельности ОАО «Б-Истокское РТПС» и его филиала по досборке комбайнов «Енисей». Дана производственно-техническая характеристика предприятия и ее перспективы развития. Отражена история предприятия от истоков до нынешнего состояния. Представлены технико-экономические показатели работы предприятия в динамике нескольких лет. Отражена общая характеристика ремонтной базы предприятия, в том числе отражена оснащенность оборудованием и производственными помещениями данного предприятия. Система технического сервиса в АПК создаёт условия для эффективного и устойчивого развития агропромышленного производства, обеспечивающего продовольственную безопасность страны в современных условиях и на дальнюю перспективу, насыщение рынка доступным для всех групп населения качественным продовольствием, а промышленности - сельскохозяйственным сырьём.

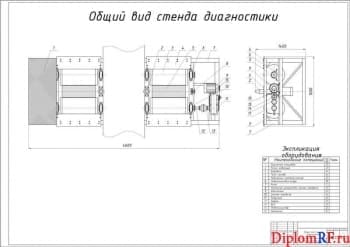

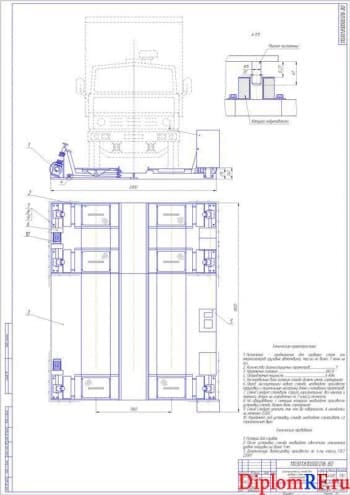

Разработаны мероприятия по организации досборки, регулировке и обкатке комбайнов семейства «Енисей». Определены нормативы трудоемкости. Рассчитан объём работ по досборке комбайнов, необходимое число производственных рабочих. Внесены изменения в типовой технологический процесс по проведению досборки, регулировки и обкатки комбайнов и даны рекомендации по проведению этих работ.

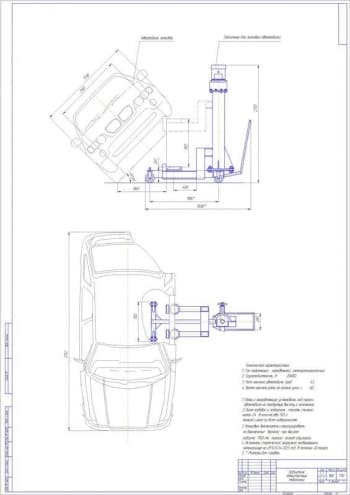

Дано описание технологического процесса проведения досборки, регулировки и обкатки комбайнов. Представлены рекомендации по монтажным работам составных элементов, в том числе установка лестницы и ограждений, установка гидроцилиндра управляемых колёс, досборка дизеля, установка кабины, сборка копнителя и жатки, установка наклонной камеры, установка звукового сигнала и внешних световых приборов, установка приводных ремней и подборщика. Отражено техническое регулирование механизмов комбайна. Представлена технология обкатки комбайна после сборки, и проверка работы приборов электрооборудования.

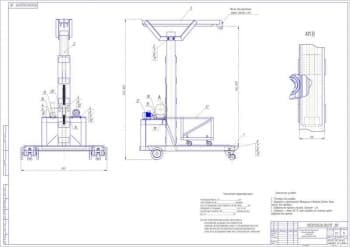

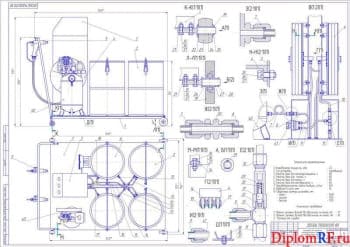

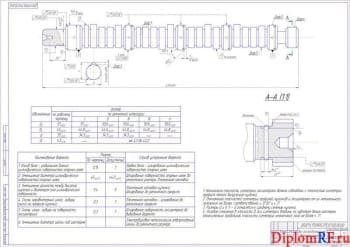

В конструкторской части работы разработана ванна для расконсервации деталей которая, необходима при выполнении работ по досборке комбайнов. Она позволит сократить время на проведение данной операции и повысит культуру труда. Ванна для расконсервации деталей может применяться на предприятиях технического сервиса. В графической части работы построен рабочий чертеж ванны для расконсервации с указанием основных деталей и узлов данного устройства. Дано техническое описание конструкции с ее достоинствами и недостатками. Выполнен расчет элементов ванны, в том числе расчет толщины стенки большого и малого резервуара. Построены эпюры нагружения дна большого и малого резервуара. Сделан расчет сварного соединения малого резервуара, расчет резьбового соединения. Произведен выбор трубчатых электрических нагревателей с определением их мощности и необходимого количества.

В разделе техники безопасности проведен анализ и разработаны мероприятия по вопросам обеспечения безопасности жизнедеятельности на производстве и в чрезвычайных ситуациях. Дана оценка производственного травматизма и заболеваемости на предприятии в течение нескольких лет. Представлены требования охраны труда к инструментам и приспособлениям. Разработана инструкция по работе с ванной для расконсервации деталей. Рассмотрены вопросы по охране окружающей среды в соответствие с нормативными документами. Проведен анализ природоохранной деятельности на предприятии и даны рекомендации по охране окружающей среды.

В экономической части работы отражена технико-экономическая оценка разработанных мероприятий и внедрения ванны для расконсервации деталей в производственный процесс досборки комбайнов. Выполнен расчет капитальных вложений, экономической эффективности, в том числе расчет суммарной трудоемкости проведения работ по расконсервации деталей до и после внедрения ванны для расконсервации. Определены затраты, годовой экономический эффект, срок окупаемости.