Содержание

Аннотация

Введение

1.Характерные признаки автотранспортного хозяйства ОАО «АТП-7»

1.1Краткая характеристика АТП

1.2Производственные показатели АТП

1.3Анализ подвижного состава АТП

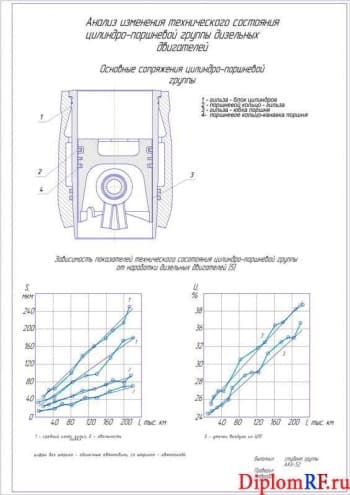

1.4Обоснование необходимости совершенствование процесса технической эксплуатации автомобилей в АТП

2. Технологический расчет

2.1.Формирование производственной программы

2.2. Установление параметров технической готовности

2.3. Установление годового пробега и формирование производственной программы техобслуживания

2.4. Корректировка нормативных трудоёмкостей ЕО, ТО и ТР

2.5. Установление объёмов работ по ЕО, ТО и ТР за год

2.6. Расстановка годовых объёмов работ по типам и месту производства

2.7. Расчёт числа диагностирований на автопарк за год

2.8. Определение числа производственного персонала

2.9. Определение числа вспомогательного персонала

2.10. Определение количества постов

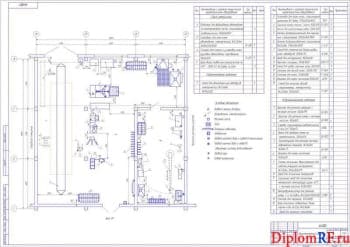

2.11. Установление площадей зон производства

2.12. Установление площадей производственных корпусов

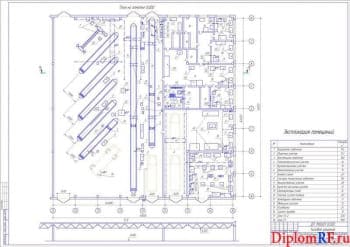

2.13. Установление площадей складских помещений

2.14. Установление площадей вспомогательных и технических помещений

3. Конструкторская часть

3.1. Исследование существующих видов стендов

3.2. Описание разрабатываемой конструкции

3.3. Определение схемы стенда

3.4. Прочностной расчёт основных элементов конструкции

3.5. Расчет клиноременной передачи

3.6. Инструкция по эксплуатации стенда

4. Безопасность жизнедеятельности

4.1 Состояние охраны труда в ОАО «АТП-7»

4.2. Исследование показателей травматизма на предприятии

4.3. Организация обучения безопасным методам труда

4.4. Анализ состояния производственной санитарии на участке по ремонту двигателей

4.5. Расчет заземления

4.6. Состояние пожарной безопасности в АТП

4.7. Меры безопасности при эксплуатации стенда для разборки-сборки двигателей

5. Экономическая часть

5.1. Подбор базового варианта

5.2. Определение капитальных вложений

5.3. Определение эксплуатационных затрат

5.4. Определение экономической оценки проекта

Заключение

Литература

Приложения

Состав чертежей

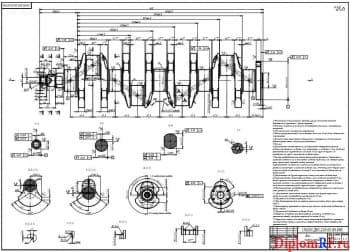

- Крышка подшипника А4

- Ось ведомая А4

- Рабочий чертеж фиксатора А4

- Левый швеллер А4

- Чертёж детали шкив ведомой А3

- Ведущий шкив А3

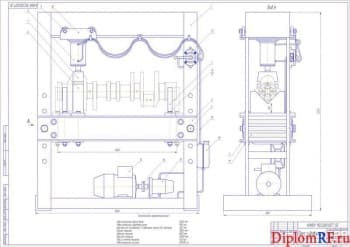

- План агрегатного участка А1

- Плакат показателей безопасности жизнедеятельности А1

- Чертёж генерального плана АТП А1

- Схемы движения автомобилей при проведении ТО-1 А1

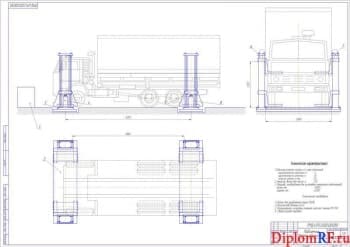

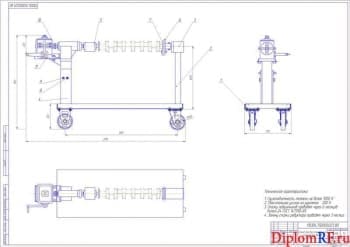

- Общий вид стенда-кантователя для устранения дефектов двигателя А1

- Рама опорная в сборе А2

- План производственного корпуса А1

- Чертёж сборочный рамы А2

- Схема электро-механическая А1

- Лист анализа хозяйственной деятельности АТП А1

- Плакат технико-экономических характеристик проекта А1

Описание

В дипломной работе рассмотрен процесс совершенствования технического обслуживания автомобильного транспорта на примере автотранспортного предприятия ОАО "АТП-7" г. Сальска Ростовской области. Представлена краткая характеристика рассматриваемого предприятия. Рассмотрены производственные показатели АТП в динамике с 2005 года по 2007 год. Выполнен анализ подвижного состава с рассмотрением структуры и возрастного состава автомобильного парка. Рассмотрена организация технического обслуживания автомобилей в ОАО "АТП-7" и обоснована необходимость её совершенствования.

В технологической части выполнен расчёт производственной программы, определён коэффициент технической готовности подвижного состава АТП, рассчитаны годовой пробег и производственная программа техобслуживания. Выполнена корректировка нормативных трудоёмкостей ЕО, ТО и ТР. Определёны годовые объёмы работ по ЕО, ТО и ТР и выполнено их распределение по видам и месту производства. Рассчитано число диагностирований на автопарк за год. Определено количество производственного и вспомогательного персонала. Установлено количество постов. Рассчитаны площади производственных, складских, вспомогательных и технических помещений.

В конструкторской части выполнен анализ существующих конструкций стендов для ремонта двигателей. Выполнено описание разрабатываемой конструкции стенда для разборки-сборки двигателя с представлением кинематической схемы. Произведён расчёт основных элементов конструкции. Выбран привод из двух редукторов. Рассчитана необходимая мощность электродвигателя и произведён его выбор. Выполнен расчёт клиноремённой передачи. Разработана инструкция по эксплуатации стенда.

В разделе безопасности жизнедеятельности рассмотрено состояние охраны труда в ОАО "АТП-7" г. Сальска. Выполнен анализ показателей травматизма на предприятии с 2003 года по 2007 год. Рассмотрена организация обучения персонала безопасным методам труда. Исследованы состояние производственной санитарии на участке по ремонту двигателей, состояние пожарной безопасности в АТП. Выполнен расчёт заземления. Разработаны меры безопасности при эксплуатации стенда для разборки-сборки двигателя.

В экономической части выполнено сравнение экономических показателей базового варианта стенда и проектируемой конструкции. Определены капитальные вложения, эксплуатационные затраты. Представлены таблицы расчёта стоимости материалов и покупных изделий, расчёта заработной платы при изготовлении спецконструкции, затрат по статьям калькуляции. Дана экономическая оценка эффективности проекта.