Содержание

Введение

1 ОЦЕНКА ПРОИЗВОДСТВЕННОГО ПРОЦЕССА ПРЕДПРИЯТИЯ АВТОТРАНСПОРТНОГО И ХАРАКТЕРИСТИКА ДЕЯТЕЛЬНОСТИ ДП "АВТО 2007"

1.1 Система ТО и ТР автомобилей и ее место в автомобильной системе транспортной

1.2 Производственная деятельность предприятия

1.3 Важнейшие направления дальнейшей модернизации системы ТО и ТР

2 ВЫЧИСЛЕНИЯ ТЕХНОЛОГИЧЕСКИЕ АТП И УЧАСТКА ТО И ДИАГНОСТИКИ

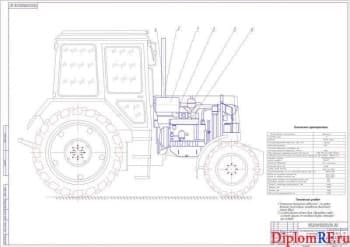

2.1 Корректировка нормативов ТО и ТР микроавтобусов ГАЗель 32213

2.2 Производственная программа на год АТП по ТО и ТР состава подвижного

2.2.1 Высчитывание числа ТО и ТР

2.2.2 Трудоемкость на год сезонного, второго, первого и ежедневного ТО и ТР

2.2.3 Высчитывание суммарной трудоемкости на год и ТР по одной модели состава подвижного

2.2.4 Высчитывание трудоемкости диагностики

2.2.5 Высчитывание работ вспомогательных

2.3 Расчет постов и линий ТО и ТР

2.3.1 Высчитывание программы на сутки для каждого вида ТО

2.3.2 Подбор способа выполнения ТО

2.3.3 Высчитывание типа производства

2.3.4 Высчитывание такта поста и линии

2.3.5 Высчитывание числа постов

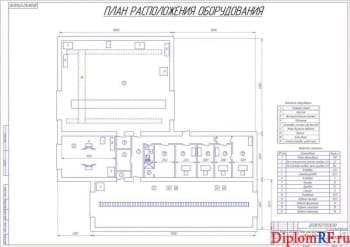

2.4 Высчитывание и подбор основного оборудования технологического

2.5 Высчитывание площади участка ТО и диагностики

3 КОНСТРУКТИВНАЯ ЧАСТЬ

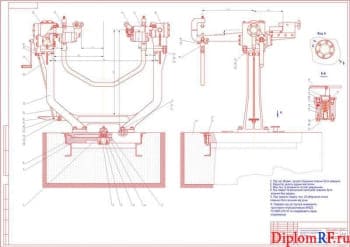

3.1 МОДЕРНИЗИРОВАННОЕ ОБОРУДОВАНИЕ ДЛЯ СБОРА ОТРАБОТАННЫХ МАСЕЛ

3.1.1 Подбор аналога оборудования для сбора отработанных масел

3.1.2 Обоснование конструкции оборудования для сбора и очистки масла

отработанного

3.1.3 Разработка процесса технологического изготовления стального зажима отливки

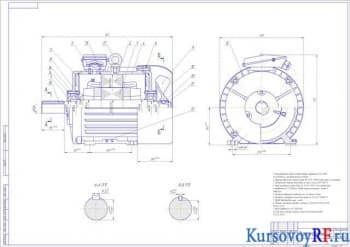

3.2 МОДЕРНИЗАЦИЯ УСТРОЙСТВА ДЛЯ ЗАПРАВКИ КОНСИСТЕНТНОЙ СМАЗКИ

3.2.1 Устройство и область его применения

3.2.2 Исследование патентное конструкций существующих устройства

3.2.3 Высчитывание прочности основных составляющих

4 ТРУДОВАЯ ОХРАНА

4.1 База нормативно-правовая охраны труда

4.2 Устройство производственной охраны труда

4.3 Обоснование мероприятий организационно-технических по повышению качества состояния охраны труда и снижение производственного травматизма

4.4 Главные мероприятия по увеличению стойкости работы на предприятии в ходе образования чрезвычайной ситуации

4.5 Влияние неблагоприятное от оборудования по ТО и ремонту автомобилей и защита по его обезвреживанию на предприятии

4.6 Техника безопасности при выполнении работ ремонтно-обслуживающих на участке ТО и в цехах предприятия

4.7 Высчитывание освещения участка ТО и диагностики

4.8 Противопожарная безопасность участка ТО и диагностики

4.9 Высчитывание грозозащиты

5 ОЦЕНКА ПРОЕКТА ТЕХНИКО-ЭКОНОМИЧЕСКАЯ

ВЫВОД

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

Состав чертежей

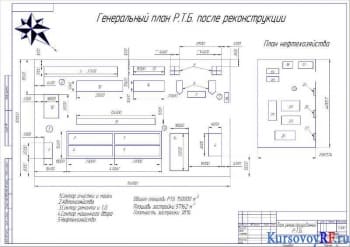

- Чертеж плана участка А1

- Схемы процесса технологического ПР на АТП А1

- Плакат показателей проекта технико-экономических А1

- Плакат процесса технологического ресурсного диагностирования А1

- Обзорный лист разновидностей консистентных смазок А1

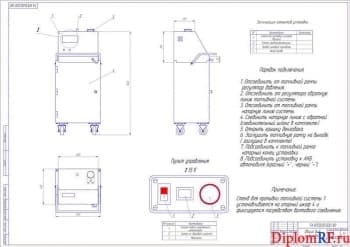

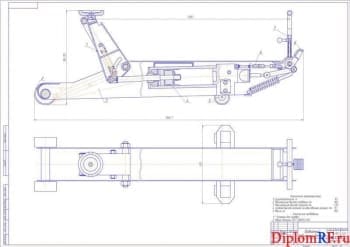

- Чертеж общего вида устройства для заправки консистентного масла А1

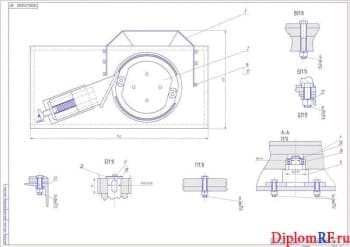

- Чертеж бака для сбора отработанных масел А1

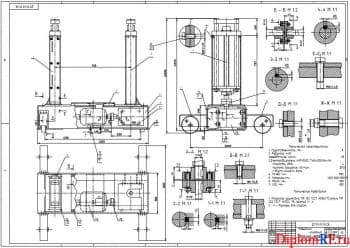

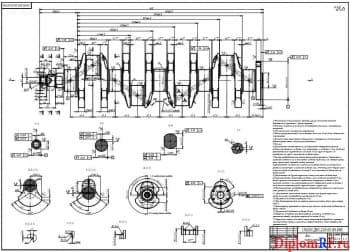

- Рабочие чертежи деталей: тяга, крышка, болт откидной, наконечник, основа, вороток А1

- Деталировка: держатель крана, поршень, фланец, гайка, штуцер, цилиндр А1

- Чертеж деталей: рама, болт, втулка, зажим, ниппель А1

Описание

В дипломной работе разработано устройство для заправки консистентного масла.

В первом разделе пояснительной записки дана оценка производственного процесса автотранспортного предприятия и характеристика деятельности. Рассмотрена система обслуживания технического и текущего ремонта автомобилей и ее место в автомобильной транспортной системе. Описаны важнейшие направления дальнейшей модернизации системы обслуживания технического и текущего ремонта.

Во втором разделе выполнен технологический расчет автотранспортного предприятия и участка обслуживания технического и диагностики. Проведена корректировка нормативов обслуживания технического и текущего ремонта микроавтобусов ГАЗель 32213. Рассчитана производственная программа на год автотранспортного предприятия по обслуживанию техническому и текущему ремонту подвижного состава. Определены посты и линии обслуживания технического и текущего ремонта, а именно: приведен расчет программы на сутки для каждого вида обслуживания технического; подобран способ выполнения обслуживания технического; определен тип производства; произведен расчет числа постов. Рассчитано и подобрано основное технологическое оборудование. Произведен расчет площади участка обслуживания технического и диагностики.

В части конструктивной выполнена модернизация оборудования для сбора отработанных масел. Осуществлен подбор аналога оборудования для сбора отработанных масел. Приведено обоснование конструкции оборудования для сбора и очистки отработанного масла. Разработан технологический процесс изготовления стального зажима отливки. Дано описание устройства и области его применения. Проведено исследование патентное конструкций существующих устройства. Произведен прочностной расчет основных составляющих. Совершена проверка на прочность соединения шпоночного. Подобрана муфта.

В разделе охрана труда описано база нормативно-правовая охраны труда. Рассмотрена организация производственная охраны труда. Приведено обоснование мероприятий организационно-технических по повышению качества состояния охраны труда и снижению производственного травматизма. Предложены мероприятия по увеличению стойкости работы на предприятии в ходе образования чрезвычайной ситуации.

Описано влияние неблагоприятное от оборудования по ТО и ремонту автомобилей и защита по его обезвреживанию на предприятии. Проведено знакомство с правилами безопасности для проведения работ ремонтно-обслуживающих на участке ТО и в цехе предприятия. Произведены расчеты освещения участка ТО и диагностики. Приведена противопожарная безопасность участка ТО и диагностики.

В пятом разделе дана оценка проекта технико-экономическая.

В графической части представлены чертежи: плана участка, схемы процесса технологического ПР на АТП, показателей проекта технико-экономических, порядка процесса технологического диагностирования ресурсного, разновидностей консистентных смазок, устройства для заправки консистентного масла, бака для сбора отработанных масел, а также деталей: тяга, крышка, болт откидной, наконечник, основа, вороток, держатель крана, поршень, фланец, гайка, штуцер, цилиндр, рама, болт, втулка, зажим, ниппель.