Содержание

Аннотация

Вступление

1.Технико-экономическое обоснование проектируемых мероприятий

2.Технологична часть

2.1. Технологические расчеты

2.1.1. Таблица исходных данных для расчета продуктов

2.1.2 Схема направлений переработки молока

2.1.3 Расчет продуктов предлагаемого ассортимента

2.1.4. Сводная таблица исходных данных

2.2. Проектирование технологического процесса

2.2.1. Нормативные характеристики сырья и вспомогательных материалов

2.2.2. Описание общих операций производства мороженого

2.2.3. Описание технологии запроектированного ассортимента в соответствии с аппаратурно-технологической схемой

2.2.4. Нормативные характеристики готовой продукции

2.2.5 Схема технохимического контроля на примере одного из продуктов

2.3. Промышленная санитария на предприятии

2.4. Подбор технологического оборудования производственного цеха

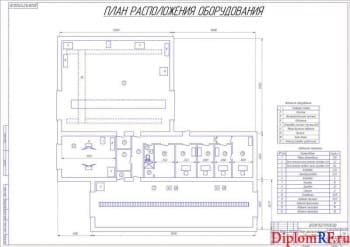

2.5. Расчет производственных площадей и помещений

3. Экологическая часть

3.1. Безотходное производство, характеристика отходов, сточных вод и выбросов предприятия

3.2. Мероприятия по охране окружающей среды

4. Состояние охраны труда в молочной промышленности. Пожарная безопасность

Список использованной литературы

Описание

В данной работе проектируется цех по производству мелкофасованной мороженого мощностью 4,3 т готовой продукции в смену. В первом разделе «Технико-экономическое обоснование проектируемых мероприятий» описана характеристика места расположения предприятия, сырьевой зоны, обоснован выбор ассортимента с экономической точки зрения и определены каналы реализации готовой продукции.

В технологической части дипломного проекта на основании представленных исходных данных были выполнены технологические расчеты. Построена схема направления переработки сырья. Рассчитаны продукты запроектированного ассортимента.

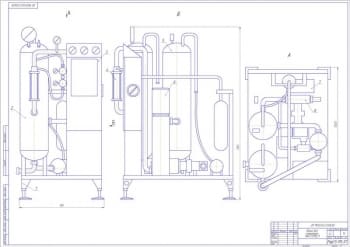

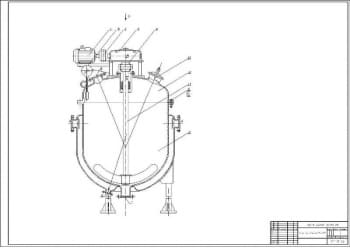

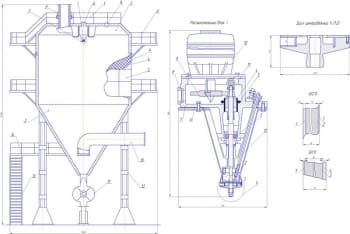

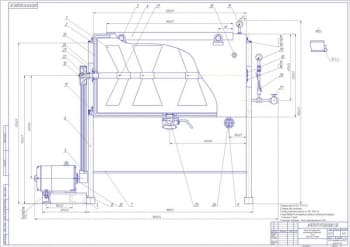

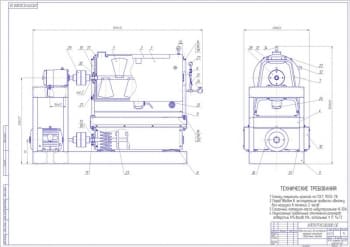

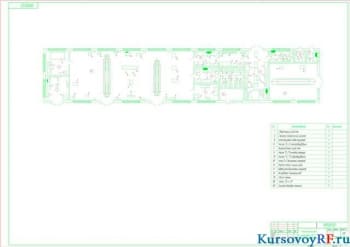

Спроектированы технологические процессы, даны нормативные характеристики сырья и вспомогательных материалов. Выполнено описание общих операций производства продукции. Построена принципиальная технологическая схема производства мороженного. Разработана технология запроектированного ассортимента в соответствии с аппаратурно-технологической схемой. Приведены нормативные характеристики готовой продукции, составлена схема технохимического контроля на примере одного из продуктов.

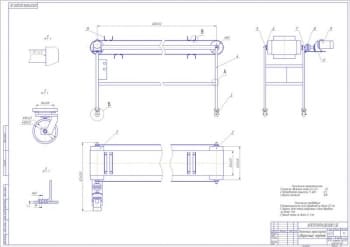

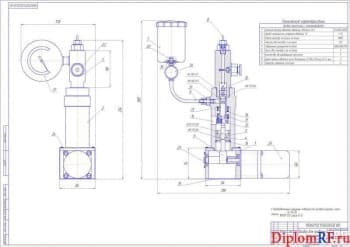

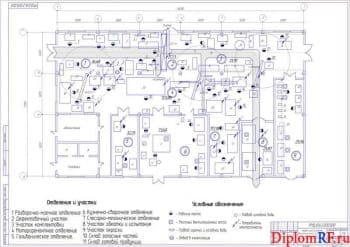

Изучен вопрос промышленной санитарии на предприятии. Также было подобрано технологическое оборудование, учитывая все особенности, рассчитано эффективное время его работы. На основе подобранного оборудования, обеспечивающего непрерывность работы, был проведен расчет производственных площадей и помещений.

В экологической части дипломного проекта были оснащены актуальные и острые проблемы для молочной промышленности по охране окружающей среды. Описано безотходное производство, дана характеристика отходов, сточных вод и выбросов предприятия. Разработаны необходимые мероприятия по охране окружающей среды.

В разделе «Состояние охраны молочной промышленности. Пожарная безопасность» описаны задачи и работа службы охраны труда на предприятии, разработаны мероприятия по внедрению оптимальных условий труда персонала и пожарной безопасности

В графической части дипломного проекта были выполнены чертежи аппаратурно-технологической схемы производства мороженного, графика организации производственных процессов и плана цеха. Составлены спецификация на 4 листав в программе Word.

У даній роботі проектується цех по виробництву дрібнофасованого морозива потужністю 4,3 т готової продукції за зміну.

У першому розділі «Техніко-економічне обґрунтування запроектованих заходів» описана характеристика місця розташування підприємства, сировинної зони, обґрунтовано вибір асортименту з економічного погляду та визначено канали реалізації готової продукції.

У другому розділі «Технологічна частина» проведено розрахунки запроектованого асортименту морозива:.Описана технологія виробництва продуктів, обґрунтовано вибір режимів та процесів виробництва, наведено нормативні характеристики готової молочної продукції та організацію технохімічного контролю. Також було підібрано технологічне обладнання, враховуючи всі особливості, розраховано ефективний час його роботи. На основі підібраного обладнання, яке забезпечує безперервність роботи, було проведено розрахунок виробничих площ та приміщень. Було наведено практичні заходи з промислової санітарії на підприємстві.

У третьому розділі «Екологічна частина» висвітлено актуальні і гострі проблеми для молочної промисловості щодо охорони навколишнього середовища та наведено деякі основні заходи з охорони довкілля.

У четвертому розділі «Стан охорони молочної промисловості. Пожежна безпека» описані завдання та робота служби охорони праці на підприємстві, розроблено заходи по впровадженню оптимальних умов праці персоналу та пожежній безпеці

У графічній частині наведені апаратурно-технологічна схема виробництва запроектованих продуктів, графік організації виробничих процесів, план цеху, блок-схема виробництва одного з продуктів.

Наведений список використаної літератури, яка була використана при написанні дипломного проекту.

АНОТАЦІЯ

У даній роботі проектується цех по виробництву дрібнофасованого морозива потужністю 4,3 т готової продукції за зміну.

У першому розділі «Техніко-економічне обґрунтування запроектованих заходів» описана характеристика місця розташування підприємства, сировинної зони, обґрунтовано вибір асортименту з економічного погляду та визначено канали реалізації готової продукції.

У другому розділі «Технологічна частина» проведено розрахунки запроектованого асортименту морозива:.Описана технологія виробництва продуктів, обґрунтовано вибір режимів та процесів виробництва, наведено нормативні характеристики готової молочної продукції та організацію технохімічного контролю. Також було підібрано технологічне обладнання, враховуючи всі особливості, розраховано ефективний час його роботи. На основі підібраного обладнання, яке забезпечує безперервність роботи, було проведено розрахунок виробничих площ та приміщень. Було наведено практичні заходи з промислової санітарії на підприємстві.

У третьому розділі «Екологічна частина» висвітлено актуальні і гострі проблеми для молочної промисловості щодо охорони навколишнього середовища та наведено деякі основні заходи з охорони довкілля.

У четвертому розділі «Стан охорони молочної промисловості. Пожежна безпека» описані завдання та робота служби охорони праці на підприємстві, розроблено заходи по впровадженню оптимальних умов праці персоналу та пожежній безпеці

У графічній частині наведені апаратурно-технологічна схема виробництва запроектованих продуктів, графік організації виробничих процесів, план цеху, блок-схема виробництва одного з продуктів.

Наведений список використаної літератури, яка була використана при написанні дипломного проекту.