Содержание

Реферат

Введение

1 Технико-экономическое обоснование усовершенствования технологической линии производства хлебобулочных изделий на базе предприятия ООО «Хлебокомбинат» Аргаяшского РПС Челябинской области

1.1 Резюме

1.2 Описание предприятия

1.3 Описание продукции

1.4 Анализ рынка

1.5 Конкуренция

1.6 Маркетинговый план

1.7 План производства

1.8 Финансовый план

1.9 Выводы и предложения

2 Проектирование технологической линии по производству хлеба пшеничного из муки первого сорта

2.1 Обоснование способа, технологии и схемы переработки сырья

2.2 Пооперационная технологическая инструкция производства хлеба пшеничного из муки первого сорта

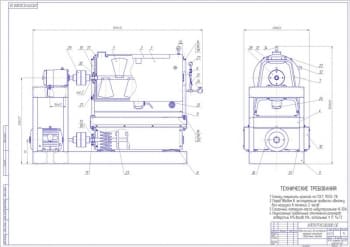

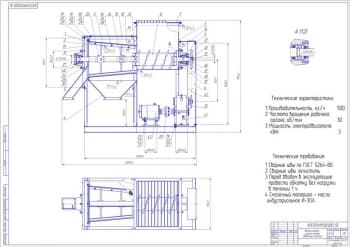

2.3 Выбор оборудования технологической линии и его полный перечень

2.3.1 Технологические расчеты по уточнению оборудования цеха хлебопечения

2.3.2 Уточнение выбора оборудования

3 Организация производства. Инженерно-техническое обеспечение работоспособности технологической линии производства хлеба

3.1 Организация производственного процесса, расчет потребности в рабочей силе и заработной плате, планирование рабочих мест

3.1.1 Организация производственного процесса

3.1.2 Расчет потребности в рабочей силе и заработной плате

3.1.3 Планировка рабочих мест

3.2 Расчет площадей для основного производства

3.3 Расчет основных систем обеспечения производственного процесса

3.3.1 График загрузки оборудования

3.3.2 Расчет системы отопления

3.3.3 Расчет системы водоснабжения и пара

3.3.4 Расчет энергопотребления технологической линии

3.4 Планирование и организация работы ремонтных служб

3.5 Оценка надежности работы технологической линии

3.6 Санитарная обработка технологического оборудования и инвентаря

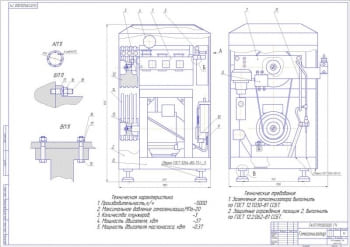

4 Разработка ленточного транспортера для подачи хлебных форм

4.1 Обоснование и выбор конструкторской разработки

4.2 Инженерные расчеты

4.2.1 Определение ширины ленты

4.2.2 Определение ориентировочной толщины ленты

4.2.3 Определение погонной массы ленты

4.3 Определение погонной массы роликоопор

4.4 Определение основных параметров барабанов конвейера

4.4.1 Требуемый диаметр приводного барабана

4.4.2 Определение диаметра натяжного барабана

4.4.3 Определение длины барабанов

4.5 Определение тяговой силы конвейера методом обхода по его контуру

4.5.1 Сопротивление на прямолинейном порожнем участке рабочей ветви

4.5.2 Сопротивление на поворотных пунктах

4.5.3 Сопротивление на погрузочном пункте

4.5.5 Определение силы набегания

4.5.6 Определение сил сопротивления

4.5.7 Определение тяговой силы конвейера

4.6 Уточнение количества тяговых прокладок

4.7 Определение хода натяжного устройства

4.8 Выбор привода конвейера

4.8.1 Определение мощности и выбор мотора-редуктора

4.9 Расчет заклепки на прочность

4.9.1 Определение прочности заклепки по напряжениям среза

4.9.2 Определение прочности заклепки по напряжениям смятия

5 Безопасность труда

5.1 Общие положения

5.2 Организация работы по охране труда

5.3 Анализ травматизма на ООО «Хлебокомбинат» Аргаяшского РПС Челябинской области

5.4 Мероприятия по охране труда

5.5 Расчет искусственного освещения

5.6 Расчет заземления

5.7 Инструкция по охране труда рабочего, обслуживающего ленточный транспортер

5.7.1 Общие требования

5.7.2 Перед началом работы

5.7.3 Во время работы

5.7.4 В аварийной ситуации

5.7.5 По окончании работы

6 Расчет технико-экономических показателей проекта

6.1 Расчет себестоимости хлеба пшеничного из муки первого сорта

6.1.1 Расчет затрат на сырье

6.1.2 Расчет заработной платы

6.1.3 Расчет социальных отчислений

6.1.4 Расчет амортизационных отчислений

6.1.5 Определение затрат на ремонт оборудования

6.1.6 Определение затрат на аренду помещения

6.1.7 Определение суммы выплаты процентов кредита

6.1.8 Расчет затрат на электроэнергию

6.1.9 Затраты на воду

6.1.10 Определение величины прочих затрат

6.1.11 Расчет полной себестоимости продукции

6.2 Расчет прибыли предприятия

6.3 Расчет выручки от реализации продукции

6.4 Расчет валовой прибыли

6.5 Расчет прибыли предприятия с учетом взимаемых налогов

6.6 Расчет рентабельности

6.7 Расчет срока окупаемости капитальных вложений

Заключение

Список литературы

Приложение А Расчет себестоимости хлеба пшеничного

Приложение Б Должностная инструкция

Приложение В Карта организации труда

Приложение Г Спецификация

Описание

Тема дипломной работы подобрана с целью технического оснащения наиболее трудоемкой операции деления теста, увеличения производительности технологической линии и снижения цены на продукт.

Дано технико-экономическое обоснование усовершенствования технологической линии производства хлебобулочных изделий. Выполнено общее описание предприятия и производимой продукции. Определено количество работников цеха хлебопечения. Проведен анализ рынка и конкуренции. Разработаны маркетинговый и финансовый план, а также план производства.

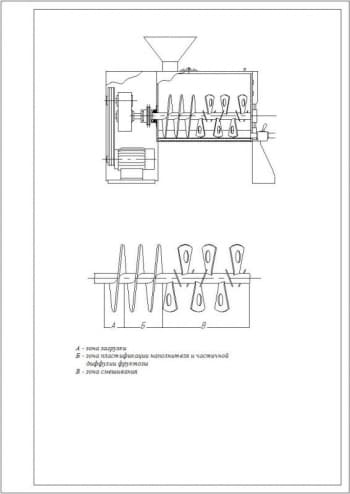

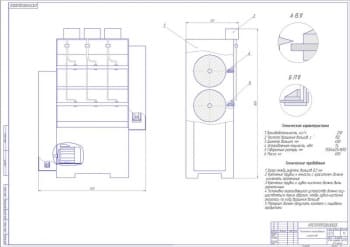

Спроектирована технологическая линия по производству пшеничного хлеба из муки первого сорта. Дано обоснование технологии, способа и схемы переработки сырья. Рассмотрено производство хлеба по стадиям. Осуществлен выбор основного оборудования технологической линии и представлен её перечень. Выполнены технологические расчеты по уточнению оборудования цеха хлебопечения. Разработана пооперационно – технологическая инструкция производства хлеба пшеничного.

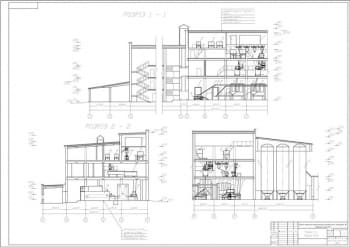

В разделе организация производства было рассмотрено инженерно-техническое обеспечение работоспособности технологической линии производства хлеба. Приведена схема управления производством на предприятии. Определена потребность в рабочей силе и заработной плате, распланированы рабочие места. Рассчитаны площади для основного производства и основных систем обеспечения производственного процесса. Разработаны компоновочный план цеха хлебопечения и график загрузки оборудования. Рассчитаны системы отопления, электропотребления. Рассмотрены планирование и организация работы ремонтных служб. Дана оценка надежности работы технологической линии.

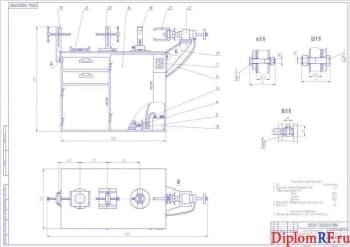

Выполнена конструкторская разработка ленточного транспортера для подачи хлебных форм. Осуществлено обоснование и выбор разработки, разработана схема ленточного конвейера. Выполнены инженерные расчеты.

В разделе безопасность труда была рассмотрена организация работы по охране труда. Проведен анализ травматизма хлебокомбината. Разработаны основные мероприятия по охране труда. Выполнен расчет искусственного освещения и заземления.

В экономической части дипломного проекта был выполнен расчет технико-экономических показателей, на основании которых можно сделать вывод о том, что при усовершенствовании технологического процесса мы получим снижение себестоимости хлеба, посредством увеличения выхода готовой продукции, следовательно, прибыль предприятия увеличивается.

Предметом усовершенствования технологической линии производства хлеба является разработка транспортера для подачи хлебных форм, позволяющих сократить по времени операции укладки тестовых заготовок в формы, а также повысить производительность линии.

Проект включает в себя характеристику предприятия, направления деятельности, оснащение цеха хлебопечения, приведены экономические показатели работы цеха, экономическое обоснование выбранной разработки, представлена технология производства хлеба пшеничного первого сорта, основные мероприятия по организации производственного процесса, его инженерно-техническому обеспечению и безопасности труда.

В качестве конструкторской разработки предлагается ленточный транспортер, произведены инженерные расчеты.

Технико-экономические расчеты показали, что при вложении капитальных средств в размере 39 тыс. руб., рентабельность составит 63,6 %, а срок окупаемости будет около четырех месяцев.

По окончании проведенной работы можно сделать следующие выводы по каждому разделу:

- В ходе технико-экономического обоснования установлено, что большое место на рынке занимает пшеничный хлеб первого сорта. Предприятию необходимо расширять производство хлеба за счет оснащения технологической линии техникой, внедрения новых технологий, машин, увеличения объемов производства. Дополнительный рост объемов продаж, хорошее качество продукции и невысокая цена, стимулирование сбыта, создание накопительной системы скидок способствуют повышению имиджа предприятия, а также его прибыли.

- Во втором разделе усовершенствовали технологическую линию производства хлеба. Выбрали тестоделительную и тестоокруглительную машины, которые позволят сократить операции деления и округления теста по времени, а также обеспечат высокое качество работы, повысят производительность линии.

- В третьем разделе произвели расчеты инженерно-технического обеспечения работоспособности технологической линии производства хлеба, спланировали организацию работы ремонтных служб, предоставили график осмотров и ремонтов оборудования, рассчитали оценку надежности работы тестоделительной машины, потребность в запасных частях.

- В четвертом разделе были проанализированы сравнительные характеристики конструкций транспортеров, выполнены необходимые технологические и кинематические расчеты по основным параметрам транспортера.

- Раздел по безопасности труда включает анализ травматизма на предприятии, организационные и технические мероприятия по обеспечению без-опасности труда, меры безопасности и инструкцию для оператора ленточного транспортера, также рассчитано искусственное освещение, из которого выбирается тип лампы, и заземление.

- Результаты расчета экономической эффективности показывают, что при усовершенствовании технологического процесса получаем снижение себестоимости хлеба, посредством увеличения выхода готовой продукции, следовательно, прибыль предприятия увеличивается. Выручка от реализации продукции составит руб., рентабельность производства по проектируемому варианту увеличивается срок окупаемости капитальных вложений составляет около четырех месяцев.