Пояснительная записка (в программе Word): 72 листа, 14 рис., 14 таблиц

Дополнительные материалы: расчеты шпоночных соединений (призматические шпонки) в формате Excel: по методике Чернавского на 1 листе, Дунаева – 1 лист, Эрдеди – 1 лист

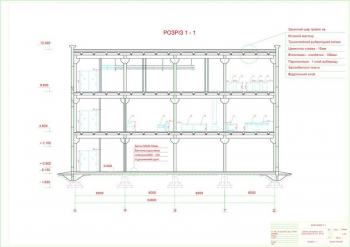

Чертежи (в программе ): Компас 3D v, 18 листов

ВУЗ: КубГТУ ФМА МАПП 05-М-СП1

Спецификация - на чертежах

Описание

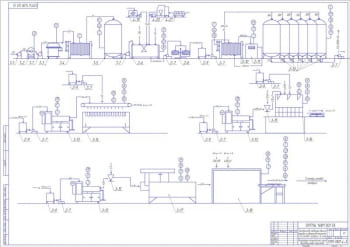

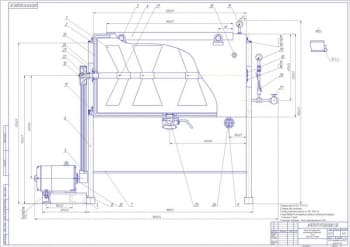

В проекте выполнена разработка крышкоупорочного автомата.

Выполнен анализ существующих укупорочных машин и приведено описание проектируемой установки.

Поток наполненных йогуртом бутылок с расположенными сверху пробками двигается по пластинчатому транспортеру. Для обеспечения перемещения бутылок в организованный строй предусмотрен винтовой конвейер с переменным, постоянно возрастающим шагом и направляющая пластина. При движении бутылок с заданной скоростью на определенном шаге имеется возможность их установки на столик операционного ротора, что обеспечивает загрузочная звездочка, перемещающая бутылку за бутылкой по направляющим к укупорочной карусели. В процессе вращения бутылок на столике карусели происходит цикл их герметизации, включающий: спускание укупорочных головок, затягивание пробки, поднятие укупорочных патронов для возможности выгрузки тары, движение укупорочных головок в верхнем положении. Для возврата надежно герметизированных бутылок на пластинчатый транспортер применяется разгрузочная звездочка. Предусмотрена автоматизированная регулировка установки под разные размеры бутылок. Привод машины выполняется от одного мотор-редуктора, через открытые цилиндрические прямозубые зубчатые передачи. Для привода винтового конвейера применена система конических зубчатых передач через зубчатый ремень и два промежуточных вала.

Разработан технологический процесс с определением основных параметров:

|

№ |

Наименование |

Значение |

|

1 |

Время, затрачиваемое на полный цикл укупоривания одной бутылки |

4 с |

|

2 |

Общее количество необходимых укупорочных головок |

16 шт |

|

3 |

Диаметр установки укупорочных головок |

963 мм |

|

4 |

Шаг между головками |

189 мм |

Проведена проверка на условия неопрокидывания и несоскальзывания бутылки.

Приведен расчет кинематики с определением основных показателей.

Выполнен расчет приводного механизма с определением потребной мощности всей установки, равной 3,8 кВт. Принят: коническо-цилиндрический мотор-редуктор 5МЦКЦ-30 ES и планетарно-цеповочный мотор-редуктор МПЦ-1.

Сделан расчет параметров конической зубчатой передачи.

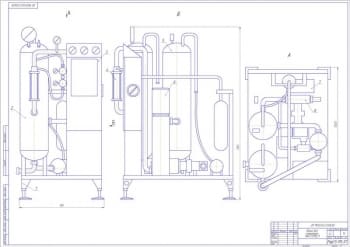

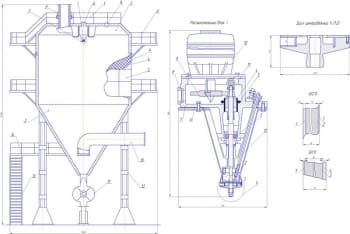

Произведено проектирование бункера для подачи пробок с выполнением сепарации и ориентации пробок.

Описан общий принцип работы и рассмотрены направления развития бункеров.

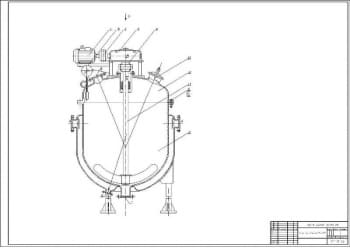

С передней стороны корпуса расположен вращающийся диск конусообразной формы, предназначенный для перемешивания пробок, которые засыпаются в бункер. В качестве ориентирующего устройства применены сочлененные ролики в количестве двух штук с канавками по наружной поверхности. Последние образуют отверстие для проваливания пробок в пробкопровод. Вращение левого ролика выполняется несколько медленнее правого. Его полукруглыми выступами, расположенными на цилиндрической поверхности, пробки ворошатся у входа в пробкопровод. При этом пробки, которые установились вертикально, первым роликом затягиваются в канал пробкопровода. Действие механизма ориентации композиционной пробки для шампанского основано на смещении центра тяжести пробки, для захвата и ориентации пробки типа комбинированной применен принцип гравитации со смещением центра тяжести пробки. Процесс укупоривания бутылок корончатыми колпачками основан на продавливании горла бутылки с надетым на него колпачком через отверстие обжимного кольца укупорочного устройства.

Приведено описание проектируемой конструкции.

Механизм имеет узкое технологическое применение. Его применение обеспечивает преобразование хаотичной массы пробок, которые находятся в пробкохранилище, в поток правильно ориентированных пробок, подаваемых по пробкопроводу к одевающему устройству, прижимающего пробки до состояния, при котором исключается опрокидывание пробки с бутылки. Засыпание пробок осуществляется в бункер сплошной массой. Их уровень регулируется с помощью регулятора. В сепараторе происходит их попадание в зазор, образованный между неподвижным и подвижным дисками. На вращающемся диске предусмотрены трапецеидальные выступы, предотвращающие проваливание пробок, которые стенкой ориентированы к ним, вниз. Правильно ориентированные пробки падают в образованный зазор, где они зацепляются за выступы. Поднимаясь на вращающемся диске наверх, пробки снимаются с выступов и попадают в пробкопровод. По нему уже правильно ориентированные пробки продвигаются дальше по технологической линии.

Произведена разработка технологического процесса с расчетом частоты вращения диска 1 с-1 и количества выступов на нем, равного 20 шт.

Выполнен расчет приводного механизма.

Сделан расчет эффективности от внедрения разработанного бункера с выполнением сепарации и ориентации пробок, в ходе которого определена прибыль в сумме 57983,13 руб, коэффициент эффективности 0,48 и срок окупаемости 6 месяцев. Составлены условия безопасной эксплуатации разработанного

оборудования.

В проекте разработаны конструкции крышкоукупорочного автомата и бункера для подвода пробок, предназначенных для укупоривания йогурта в бутылках.

Чертежи (в программе ): Компас 3D v

Спецификация - на чертежах