Пояснительная записка (в программе Word): 153 страницы, 1 рис., 20 таблица, 13 литературных источников

Дополнительные материалы: аннотация к дипломному проекту на двух листах

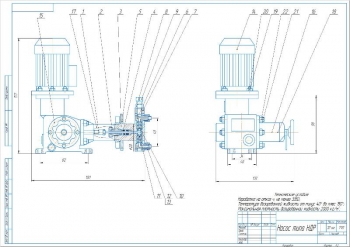

Чертежи (в программе): AvtoCAD, 4 листа

ВУЗ: СТИ ВУНУ

Спецификация - 1 лист

Описание

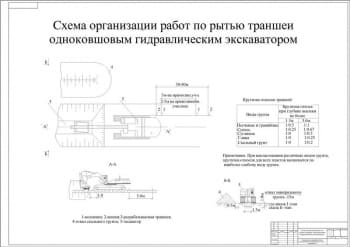

В проекте выполнена разработка колонны вакуумной перегонки мазута типа К-2 установки первичной переработки сернистой нефти ЭЛОУ – АВТ-8 (электрообессоливающая, обезвоживающая установка – атмосферно-вакуумная трубчатка).

Сделан аналитический обзор с рассмотрением методов первичной переработки нефти и усовершенствования установок.

Разработана технологическая часть.

Выполнено описание теоретической части.

Процесс вакуумной перегонки мазута основан на процессе ректификации. Ректификация является диффузным процессом разделения жидкостей, различающихся температурой кипения, выполняемым за счет многократного противоточного контактирования паров и жидкости. Контактирование паров и жидкости в ректификационных колоннах обеспечивается с помощью ректификационных тарелок. Часть ректификационной колонны, которая расположена выше ввода сырья называется концентрационной, а часть, расположенная ниже - отгонной. В обеих частях колонны происходит один и тот же процесс ректификации, для осуществления которого создается восходящий поток паров и нисходящий – жидкости.

Описана технологическая схема производства с рассмотрением технологического процесса установки ЭЛОУ-АВТ-8 № 3 и технологической схемы блока вакуумной перегонки мазута.

Составлен материальный и тепловой баланс колонны с определением основных значений.

Выполнен технологический расчет.

Определены параметры:

|

№ |

Наименование |

Значение |

|

1 |

Диаметр колонны: |

9 м |

|

- |

Верхней части |

3 м |

|

- |

Нижней части |

4,5 м |

|

2 |

Диаметры штуцеров: |

|

|

- |

Для ввода мазута |

1126 мм |

|

- |

Для вывода гудрона |

361 мм |

|

- |

Для вывода фракции НК-350оС |

280 мм |

|

- |

Для вывода затемненного продукта |

113 мм |

|

- |

Для ввода ВЦО |

241 мм |

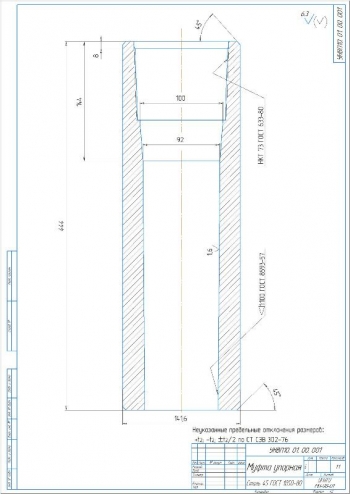

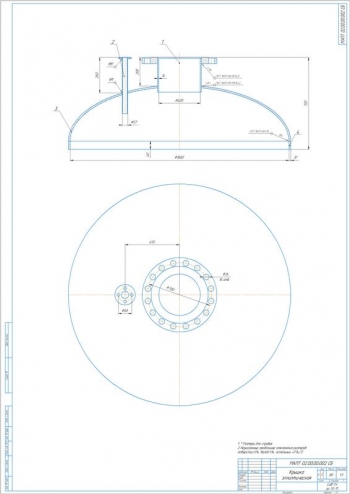

Приведено описание конструкции колонны.

Конструкция колонны вакуумной перегонки мазута включает в состав три части: укрепляющую, исчерпывающую и эвопарационную. В укрепляющей части диаметром 6.4 м выполнена установка пакета № 1 с регулярной насадкой (плоскопараллельной), имеющего высоту 1730 мм, под которым расположена тарелка Т-1, предназначенная для сбора жидкости. Установка аналогичных тарелок выполнена между пакетами № 3 и № 4 и под пакетом № 4 укрепляющей части диаметром 9 м. Расстояние между пакетами составляет 3610 м. Над каждым пакетом произведен монтаж распределительного коллектора. В исчерпывающей части диаметром 4.5 м выполнена установка четырех сетчатых тарелок с отбойными элементами. Расстояние между ними равно 600 мм. Тарелки Т1-Т3 сетчато-клапанного типа. Все тарелки выполнены двухпоточными. В колонне предусмотрен паровой коллектор диаметром 3 м, люки, предназначенные для засыпки и выгрузки пакетов и для монтажа тарелок. Штуцера предназначены для включения колонны в технологическую часть установки первичной переработки нефти.

Принцип работы. Поступление мазута выполняется по транспортной линии из печи П-3 в эвапорационное пространство. В цикле первого циркуляционного орошения применяется пакет № 1. Фракция НК-350оС отбирается с тарелки Т-1. Пакет № 2 участвует в работе второго циркуляционного орошения, вывод которого осуществляется в соответствии с базовой проектной схемой. Вывод широкой вакуумной фракции 350-500оС происходит из колонны со второй тарелки. Затемненная фракция выводится из колонны с тарелки Т-3. Фракция менее 500оС (гудрон) выводится с низа колонны. Через распределительный коллектор под нижнюю тарелку исчерпывающей части колонны подается водяной пар.

Принято: тарелки Т-1, 2 и 3 сетчато-клапанного типа, Т-4 сетчатая исполнения 3, Т-5, 6 и 7 сетчатые исполнения 2, насадка регулярная.

- Произведен выбор основных конструкционных материалов. Для изготовления корпуса колонны принята двухслойная сталь 16ГС+08Х13, для труб, фланцев, штуцеров и опоры – сталь 16ГС, для прокладок - поранит ПОН 2.0.

- Выполнен расчет на прочность, жесткость и устойчивость.

- В ходе расчета цилиндрической обечайки, работающей под вакуумом, определена толщина стенки аппарата 24 мм и допускаемое давление 0,54 МПа.

- При расчете колонного аппарата на устойчивость определена высота участков 7900 м и их количество – 4 шт.

- Определены изгибающие моменты в расчетных сечениях от действия ветровой нагрузки. По результатам расчета приведенных нагрузок выбрана цилиндрическая опора исполнения 1.

- Сделан расчет корпуса колонного аппарата на прочность и устойчивость с проверкой, опорной обечайки в условиях испытаний и расчет ее на устойчивость в зоне отверстий.

Разработана технология изготовления аппарата.

Аппарат расположен вертикально. Его высота значительно больше диаметра. Корпус имеет форму цилиндра. При сборке колонного аппарата выполняются операции по: механической и химической расконсервации листового проката, правке листа, разметке заготовок и их резке, сборке под сварку и сварке частей заготовок, подгибке кромок, вальцеванию, сборке продольного стыка обечайки, его сварке и правке, разметке отверстий, обработке торцов.

Описаны мероприятия по ремонту и монтажу оборудования.

Приведен раздел проекта "Контроль и автоматизация технологического процесса". Применяется следующее оборудование: теплообменники Т-47, насосы Н-24, Н-25, печь П-3, датчик температуры ТЕ, фильтр Ф-101, 102. Автоматизация проводится посредством ЭВМ.

Составлен раздел по охране труда и техника безопасности, по гражданской обороне.

Рассмотрена промышленная экология.

Произведен технико-экономический расчет, по результатам которого установлено, что внедрение разработки снизило себестоимость продукции на 0,011 %, повысило прибыль на 1,86 %. Годовой экономический эффект составил 1038210 грн.

В проекте разработана конструкция вакуумной колонны перегонки мазута типа К-2 установки первичной переработки нефти ЭЛОУ – АВТ-8 мощностью 8,2 млн тонн в год.