Пояснительная записка (в программе Word): 74 страницы, 25 рис., 6 таблиц, 12 литературных источников

Дополнительные материалы: доклад к дипломному проекту на 1 листе

Чертежи (в программе): Компас 3D v, 5 листов

ВУЗ: СибГТУ

Спецификация - 4 листов

Описание

Приведен проект установки переработки нефти с разработкой ректификационной колонны производительностью 300 тыс.т/год.

Выполнено технико-экономическое обоснование проекта.

Проведен обзор существующих конструкций тарельчатых контактных устройств: колпачковых тарелок, тарелок с S-образными элементами, клапанных тарелок, тарелка с групповым балластом, ситчатых и решетчатых.

Приведено обоснование выбранной конструкции. В колонне в качестве контактных устройств применены ректификационные однопоточные трапециевидно-клапанные тарелки.

Составлен раздел технологических решений.

Сделано описание технологической схемы.Поступление отбензинной нефти выполняется по трансферным трубопроводам в виде парожидкостной смеси двумя потоками в питательную секцию колонны. В куб колонны выполняется подача перегретого водяного пара для улучшения отгона легких фракций от мазута. Пары верха колонны поступают на конденсацию в воздушный конденсатор-холодильник. Регулирование температуры сконденсированного продукта выполняется с помощью частотного преобразователя двигателя вентилятора конденсатора-холодильника. За счет изменения частоты вращения двигателя изменяется количество воздуха, которое подается на охлаждение. Охлаждение сконденсированных паров выполняется в водяном холодильнике. После холодильника на трубопроводе оборотной воды выполнена установка регулирующего клапана. Он предназначен для регулирования температуры сконденсированных паров верха колонны. Охлажденный продукт подается в горизонтальный сепаратор, где разделяется на фракцию легкого бензина, углеводородные газы и воду. Углеводородные газы по трубопроводу поступают на сжигание трубчатую печь. Выполняется перекачивание из сепаратора фракции легкого бензина с помощью насоса по трубопроводу. При этом происходит деление на три потока: орошение колонны с подачей на верхнюю тарелку, отношение колонны с подачей на нижнюю тарелку, подача на склад с охлаждением в концевом водяном холодильнике. Тяжелый бензин поступает на охлаждение в воздушный холодильник через буферную емкость. При этом пары тяжелого бензина из буферной емкости возвращаются в колонну. Происходит процесс отстаивания тяжелого бензина в емкости от подтоварной воды. Отстоянная вода направляется в канализацию, а тяжелый бензин посредством насоса подается на склад. С накопительной тарелки выполняется отбор дизельной фракции, которая направляется в теплообменники, выполняя нагрев своим теплом потока сырья. После теплообменника осуществляется перекачивание насосом дизельной фракции с разделением на два потока: первый нагревает сырьё, затем охлаждается в холодильнике и поступает на склад, второй - применяется для циркуляционного орошения и в качестве флегмы. На трубопроводе дизельной фракции перед вводом флегмы в колонну на тарелку выполнено последовательная установка расходомера, регулирующего клапана, температурного датчика, ручной арматуры для отключения и обратного клапана.

Приведен материальный баланс процесса с определением суточной производительности установки 821,92 т/сут и выхода фракций нефти 7,8 тыс.т/год.

Составлен материальный и тепловой баланс аппарата. Определено количество тепла, поступающего в колонну 8672,2 кВт и выходящего из нее 8672,2 кВт. По разнице тепла приходящего и расходуемого рассчитано тепло, вносимое циркуляционными орошениями 0 кВт.

Произведен расчет конструктивных размеров.

Определены параметры:

|

№ |

Наименование |

Значение |

|

1 |

Объемный расход паров |

0,954 м3/с |

|

2 |

Допустимая скорость паров в колонне |

0,41 м/с |

|

3 |

Диаметр колонны |

1,8 м |

|

4 |

Полная высота колонны |

28,02 м |

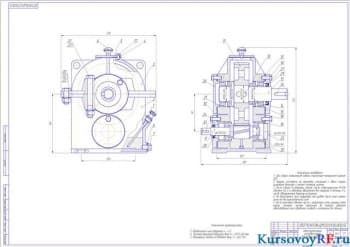

Разработана конструкторская часть.

В качестве материала для корпуса колонны принята Сталь 09Г2С.

Сделан расчет цилиндрической обечайки на прочность и устойчивость с определением допустимого напряжения при гидравлических испытаниях 254,55 МПа, толщины стенки 0,012 м, допускаемого осевого сжимающего усилия 10,9 Н. Рассчитана масса корпуса без учета оборудования 15397,54 кг и изгибающий момент 0,43 Н×м.

В ходе расчета эллиптического днища на прочность и устойчивость вычислено допускаемое давление при испытаниях: 1,189 МПа и 2,31 МПа.

Выполнен расчет фланцевого соединения. В состав соединения включены два фланца, болты, прокладка. Выбран фланец приварной встык, тип уплотнительной поверхности фланцевого соединения - шип-паз. Рассчитан наружный диаметр фланца 0,63 м, количество болтов 31 шт, длина болтов 70 мм. Сделаны прочностные расчеты.

Приведен расчет на прочность укрепления отверстий и расчет опор для цилиндрического аппарата с эллиптическим днищем.

Описан монтаж и ремонт ректификационной колонны.

Составлена схема монтажа колонны и проведен расчет монтажных штуцеров, работающих на изгиб траверс, стропов. Рассмотрен ремонт аппарата в случае забивки отложениями массообменной аппаратуры и коррозии ее элементов.

В работе представлен проект установки переработки нефти и выполнена разработка ректификационной колонны с клапанными тарелками непрерывного действия для разделения смеси нефти на три фракции, производительностью 300 тыс.т/год.