Пояснительная записка (в программе Word): 159 страниц, 25 рис., 14 таблиц, 8 литературных источников

Дополнительные материалы: доклад на 5 листах

Чертежи (в программе): Компас 3D v, 13 листов

ВУЗ: МГТУ

Описание

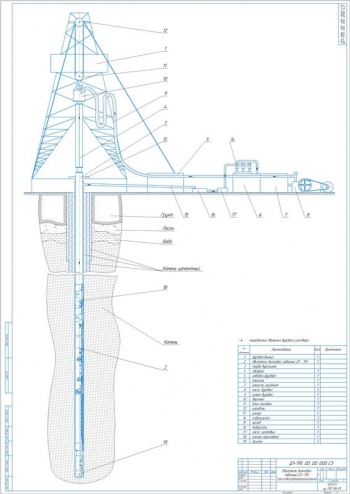

В проекте проведена разработка комбинированной энергетической установки, которая обеспечивает независимое функционирование газотурбинной и паротурбинной частей конструкции, работающей на синтез-газе, получаемом при газификации угля, в составе которой содержится паровая турбина мощностью 330 МВт и производится водород.

Разработана конструкторская часть.

Выполнен выбор основных параметров.

В качестве прототипа принята паровая турбина К-330-240, номинальной мощностью 330 МВт, имеющая начальное абсолютное давление 23,5 МПа. Она предназначена для привода двухполюсного генератора переменного тока ТВВ-330-2, для работы в блоке с прямоточным котлом, использующим органическое топливо. В тепловой схеме работа парового котла выполняется на синтез газе, получаемом при газификации угля. Для проектирования заданной паротурбинной установки принята ПГУ с полузависимой схемой работы.

Сделан предварительный термодинамический расчет турбины с использованием программы MathCAD 14. В ходе расчетов определены значения располагаемого теплоперепада в турбине, внутреннего и термического КПД. Построен процесс расширения пара в турбине в координатах I-S.

Проведен тепловой расчет паровой турбины при её автономной работе - с отключенной газотурбинной частью. Сделаны расчеты: тепловой схемы, расходов пара на ПВД, ПНД, деаэратора. Проведена точная оценка КПД отсеков турбины. Выполнена разбивка теплоперепадов по цилиндрам и отсекам турбины.

В ходе расчетов газовой турбины рассчитаны параметры:

|

№ |

Наименование |

Значение |

|

1 |

Температуры воздуха после компрессора |

713,397 К |

|

2 |

Работа ГТУ |

401,119 кДж/кг |

|

3 |

Массовый расход рабочего газа |

473,675 кг/с |

|

4 |

Количество энергии, подводимое к ГТУ при сжигании синтез-газа в камере сгорания |

4,493×105 кВт |

При расчете реактора газификации вычислены показатели: физическое тепло синтез-газа 3,741 МДж/кг, теплота его сгорания 19,383 МДж/кг, расход на реактор 0,218, на ГТУ 1,407, количество угля на реактор 60,44 кг/с.

Сделан расчет паровой турбины по парогазовому циклу с определением основных значений.

Произведен расчет проточной части. Принято количество ступеней – 8. Определены диаметры: первой ступени отсека 0,75 м, регулирующей ступени 1," м. Рассчитан средний располагаемый теплоперепад на ступень 22,075 кДж/кг. Расчет проточной части произведен в специальном программном приложении, модернизированной программе RTPT.

Аналогично рассчитан второй отсек ЦВД, СЦД, ЦНД.

По итогам расчетов проточной части определена мощность при автономном и комбинированном режиме 333 МВт и 334 МВт. КПД равен 0,41.

Приведены расчеты на прочность.

Для расчета на прочность и исследования напряженного состояния выбрана рабочая лопатка последней ступени ЦСД и внешний корпус ЦВД. Корпус цилиндра высокого давления имеет продольный горизонтальный разъем. Две части корпуса скреплены шпильками. Определен диаметр шпилек, равный 0,12 м.

В ходе расчета пера лопатки на растяжение центробежными силами определен коэффициент запаса, равный 3,275, на изгиб силами пара – 2,63. При расчете хвостовика лопатки на прочность коэффициент запаса составляет 2,18.

Сделано описание спроектированной паротурбинной установки.

В турбине имеется семь нерегулируемых отборов пара. В модернизированной схеме отбор пара на нужды газифигатора производится после ЦВД. Конструкция является одновальным трехцилиндровым агрегатом, выполненным по схеме 1ПВД+1ЦСД+1ЦНДх2. В ЦВД имеется внутренний корпус. В его патрубки вварены сопловые коробки. Соединение паропроводящих штуцеров с наружным корпусом цилиндра выполнено методом сваривания. С горловинами сопловых коробок они соединены подвижно. Ротор ЦВД – цельнокованый, с реактивным облопачиванием. Подвод пара после промежуточного перегрева выполняется к двум стопорным клапанам ЦСД по двум паропроводам. Стопорные клапаны совмещены с регулирующими. Они вынесены отдельно от корпуса ЦСД. Из выхлопных патрубков ЦСД пар по двум паропроводам подводится к ЦНД. Цилиндр низкого давления выполнен двухпоточным, с пятью ступенями в каждом потоке. Роторы частей высокого и среднего давления выполнены цельнокованными, ротор ЦНД – сварным. Все роторы имеют жесткие соединительные муфты и опоры в количестве две штуки. Упорный подшипник расположен между ЦВД и ЦСД. Рабочие лопатки всех ступеней, за исключением регулирующей, выполнены из профилей с переменным сечением, имеющих цельнофрезерованные бандажи. Конструкция турбины оснащена паровыми лабиринтными уплотнениями.

Модернизация проточной части ЦНД заключается в улучшении верхних и прикорневых обводов, замене литых диафрагм на сварные, применении рабочих лопаток с цельнофрезерованными бандажами, вынесении во всех ступенях, исключая последние, демпферных проволок в тело бандажа из проточной части. Также принята полузависимая схема работы установки и включение дополнительного отбора пара после ЦВД при работе агрегата на комбинированном режиме.

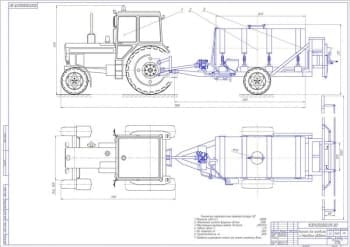

- Приведена технологическая часть с разработкой технологии выполнения левой муфты.

- Посредством соединительных муфт выполняется связывание отдельных роторов цилиндров турбины и генератора в единое целое – валопровод.

- Принят тип производства – единичное.

- В качестве заготовки принята поковка, изготовленная методом свободной ковки.

- Установлена технологичность детали и приведены требования к механической обраотке.

- Составлена маршрутная карта изготовления левой полумуфты, включающая выполнение операций: 005, 100, 105 Технический контроль, 010, 020, 025, 030, 035, 040, 045, 050, 060, 065 Токарная, 015 Термическая, 055 Установочная, 070 Контрольная, 075 Разметочная, 080 Долбежная, 085 Сверлильная, 090 Сборочная, 095 Слесарная.

- Выполнен расчет общих припусков аналитическим методом.

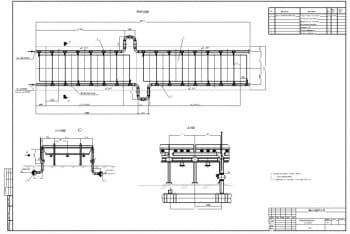

- Выполнено описание приспособления.

- Сверлильная операция 085 выполняется с применение приспособления – кондуктора, который монтируется на торец полумуфты с предварительно продолбленными пазами, предназначенными для шпонок. По этим пазам выполняется его центрирование. Втулки, которые установлены в отверстиях плиты кондуктора, выполняют функцию направляющих для сверла и повышают точность обработки.

Произведен расчет режимов резания для операции 65 и 85.

Для сверлильных работ принят универсальный вертикально-сверлильный станок 2С132. Рассчитаны значения:

|

№ |

Наименование |

Значение |

||

|

Переход 1 |

Переход 2 |

Переход 3 |

||

|

1 |

Скорость резания |

168,4 м/мин |

52,6 м/мин |

176,6 м/мин |

|

2 |

Мощность резания |

0,73 кВт |

1,1 кВт |

2,6 кВт |

|

3 |

Частота вращения детали |

41,5 об/мин |

22,3 об/мин |

56,7 об/мин |

Аналогично рассчитаны параметры для операции 85.

Рассчитаны нормы времени: на токарную операцию 127,886 мин, на сверлильную 14,63 мин.

Составлена исследовательская часть, в ходе которой описан выбор тепловой схемы ПГУ.

Выполнена разработка программы и методики предварительных испытаний опытного образца высокотемпературной паровой турбины с водородным перегревом пара мощностью 100 кВт.

В организационно-экономической части рассчитан годовой экономический эффект от применения спроектированной конструкции установки в размере 44369433 руб и срок окупаемости капитальных вложений 0,14 лет.

Разработаны мероприятия по промышленной экологии и безопасности труда.

В работе проведена разработка ПГУ-500 с газификацией угля.