Пояснительная записка (в программе Word): 137 страниц, 21 рис., 12 таблиц, 54 литературных источников

Дополнительные материалы: доклад на 3 листах, реферат на 1 листе

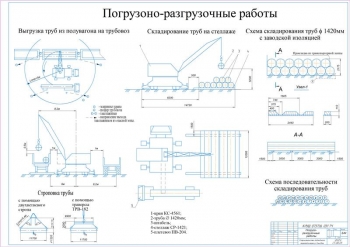

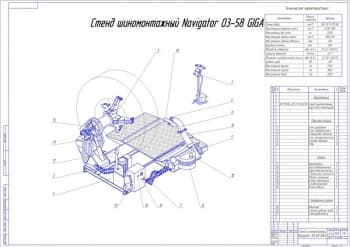

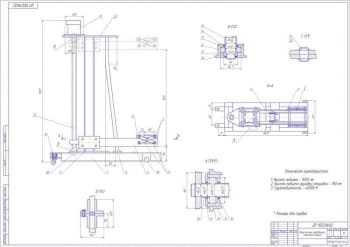

Чертежи (в программе): Компас 3D v, 5 листов

ВУЗ: ДВНЗ ДХТУ

Описание

В проекте проведена модернизация и антикоррозионная защита конденсационного отделения первичного охлаждения коксового газа.

Дана общая характеристика коксохимического производства.

Описаны продукты коксования и их применение.

В процессе коксования каменных углей выполняется разложение органической массы, в результате чего происходит выделение газо- и парообразных веществ, смесь которых называется прямым коксовым газом.

Основным продуктом коксования углей является кокс. 80% от общего количества производимого кокса направляется для выплавки чугуна в доменных печах. 7% применяется для расплавления металлов в вагранках. Коксовый газ занимает важнейшее место в ассортименте продуктов коксования. Его основным потребителем является черная металлургия, где он применяется в качестве топлива в мартеновских и нагревательных печах. Из аммиака коксового газа производятся азотные удобрения. Получаемая при очистке коксового газа от сероводорода коллоидная сера используется в сельском хозяйстве в качестве средства для борьбы с грибковыми возбудителями болезней растений.

- Выполнено описание основных процессов технологии улавливания химических продуктов коксования, транспортирования газа через аппаратуру цеха улавливания.

- Изучена сырьевая база коксования.

- Рассмотрено размещение и масштабы коксохимических предприятий, разработан генеральный план коксохимического завода.

- Проведена оптимизация схемы улавливания химических продуктов коксования.

- Классический метод. После газосборников выполняется охлаждение прямого газа в трубчатых холодильниках до 25-35°С Далее он последовательно проходит аппаратуру для улавливания аммиака, бензольных углеводородов и сероводорода.

- Предложен метод вакуум-содовой сероочистки со следующим размещением установок: трубчатый холодильник, нафталинопромыватель, нагнетатель, цинковый абсорбер, вакуумная сероочистка, аммиачный абсорбер, конечный газовый холодильник, бензольный скруббер.

- Приведено описание первичного охлаждения коксового газа с рассмотрение физических основ процесса и аппаратуры.

- Описан процесс очистки надсмольной воды от фусов и смолы.

Разделение осуществляется посредством механизированных осветлителей, выполненных прямоугольной формы и имеющих объем 380 м3. В них предусмотрен обогрев днища осветленной надсмольной водой, отбор которой производится из верхней части аппарата. Для этого днище выполнено двойным с разделением полости на отдельные каналы продольными вертикальными перегородками. По каналам выполняется последовательное прохождение надсмольной воды, имеющей температуру 75-80°С. Вследствие мягкого и равномерного обогрева теплой водой предотвращается локальное загустевание фусов, за счет чего облегчается их удаление и обеспечивается равномерное распределение температур во всем объеме аппарата.

Разделения газового конденсата, который образуется в первичных холодильниках, выполняется в отстойниках, представляющих вертикальные цилиндрические емкости. Они снабжены штуцерами, посредством которых выполняется ввод жидкой смеси в среднюю часть и вывод осветленной аммиачной воды сверху, а смолы снизу через регулятор уровня раздела.

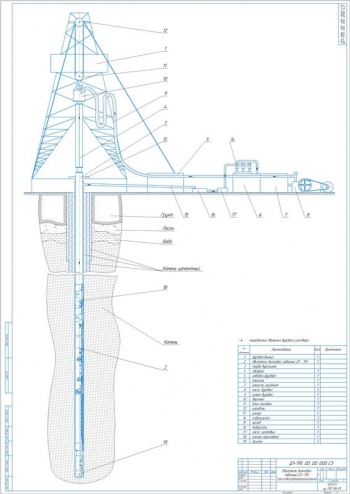

Приведены технологические схемы первичного охлаждения коксового газа: в холодильниках непосредственного действия, в трубчатых холодильниках с вертикальным и горизонтальным расположением труб, в аппаратах воздушного охлаждения и трубчатых холодильниках, в двухступенчатых безнасадочных аппаратах.

Процесс охлаждения газа в холодильниках с вертикальными трубами. После охлаждения в газосборниках до температуры 80-85°С происходит поступление через сепаратор коксового газа в межтрубное пространство холодильников с вертикальными трубами, по которым совершает движение противотоком техническая вода, имеющая начальную температуру 20-25°С. В результате теплообмена с водой через стенки труб выполняется охлаждение газа до 30-350С, за счет чего происходит конденсация паров воды и смолы. Подача охлажденного газа в сульфатное отделение выполняется посредством нагнетателя через электрофильтр. Стекание конденсата из газовых холодильников выполняется через гидрозатвор в промежуточный сборник, откуда с помощью насоса подается в отстойник. Из отстойника смола через смолоотводник направляется в смоляной сборник, из которого откачивается в резервуары склада смолы. Надсмольная вода из отстойника направляется в сборник4, откуда часть ее перетекает в промежуточный сборник для пополнения газосборникового цикла, а избыток подается насосом для переработки в известково-аммиачную дистилляционную колонну.

В процессе работы холодильника установлено, что по ходу воды возникает рециркуляционный поток, в результате чего снижается интенсивность теплоотдачи и увеличивается количество отложений на внутренней поверхности труб из-за перегрева воды. В связи с этим, выполнено усовершенствование путем разделения секции перегородкой на нисходящий и восходящий ход с отводом воды из холодильника через верхний штуцер.

В качестве базового варианта принята типовая схема отделения конденсации с охлаждением газа в трубчатых холодильниках с очисткой от смолы в электрофильтрах.

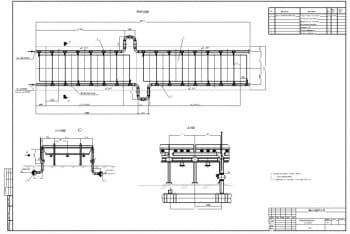

Составлена расчетная часть, в которой проведен расчет кожухотрубчатого теплообменного аппарата с компенсатором на корпусе.

Принят материал аппарата – Сталь 20.

Выполнены расчеты колонны на ветровую, а аппарата на сейсмическую нагрузку. Сделаны прочностные расчеты. Определены параметры:

|

№ |

Наименование |

Значение |

|

1 |

Толщина стенки корпуса |

480 мм |

|

2 |

Масса аппарата, общая/с водой |

7,11 МН/7,94 МН |

|

3 |

Высота колонны |

21 м |

|

4 |

Суммарный расчетный изгибающего момент от сейсмической и ветровой нагрузок |

3,015 МН×м |

|

5 |

Толщина цилиндрической стенки опоры |

20 мм |

|

6 |

Диаметр опоры |

3,36 м |

|

7 |

Толщина днища |

4 мм |

Приняты опоры-лапы к вертикальным аппаратам Опоро1-2500.

Разработаны мероприятия по охране труда.

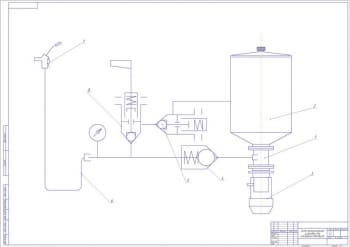

Составлен раздел с мероприятиями антикоррозионной защиты. Для предотвращения образования коррозии и отложений рекомендованы материалы для изготовления: тонкостенного теплообменного оборудования и трубок в греющих камерах – латунь, корпусных деталей выпарных аппаратов - аустенитно-ферритная сталь, емкостей – эмалированное покрытие, трубопроводов – углеродистая сталь с прибавкой на коррозию.

Описан ремонт оборудования: редуктора, зубчатых колес, центробежных насосов и химической аппаратуры.

В работе выполнена модернизация конденсационного отделения первичного охлаждения коксового газа путем разделения секции перегородкой на нисходящий и восходящий ход с отводом воды из холодильника через верхний штуцер, и разработана антикоррозионная защита его конструкций.