Пояснительная записка (в программе Word): 105 страниц, 8 рис., 15 таблиц, 19 литературных источников

Дополнительные материалы: нет

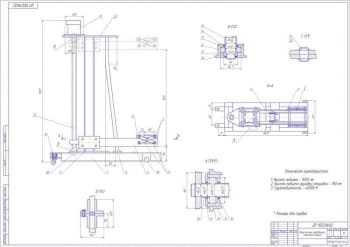

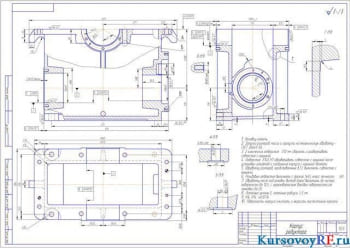

Чертежи (в программе): Компас 3D v, 5 листов

ВУЗ: УГНТУ

Описание

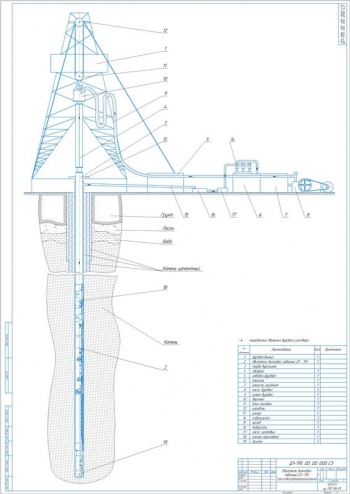

В проекте выполнена разработка технологии строительства подводного перехода газопровода.

Приведена техническая часть. Дана характеристика района строительства, описан план и профиль перехода.

Составлена расчетная часть. Определена толщина стенки трубопровода – 18,7 м, его внутренний диаметр 1,383 м, продольные напряжения (-42,6) МПа.

Выполнена проверка трубопровода на прочность и деформативность в продольном направлении с вычислением кольцевых и продольных напряжений.

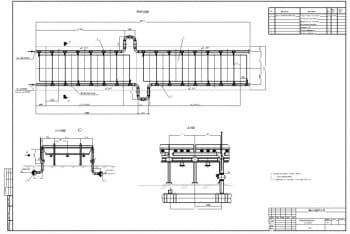

В ходе проверки устойчивости трубопроводов против всплытия определен диаметр офутерованного трубопровода 1488 мм, расчетная выталкивающая сила воды 17608 Н/м, нагрузка, обеспечивающая упругий изгиб трубопровода 535 Н/м, нормативный вес балластировки в воде 15097 Н/м, в воздухе – 33549 Н/м.

Рассчитаны параметры балластировки

|

№ |

Наименование |

Значение |

|

1 |

Расстояние между грузами |

2,75 м |

|

2 |

Число грузов |

113 |

|

3 |

Размеры: |

|

|

- |

Наружный радиус |

1035 мм |

|

- |

Ширина |

2400 мм |

Принят железобетонный утяжелитель типа 2-УТК-1420-24-2.

- Приведен расчет тягового усилия протаскивания с подбором тяговых средств. Максимальное тяговое усилие составляет 7,02×106 Н, что превышает тяговые возможности лебедки. Для возможности применения лебедки проводится уменьшение максимального тягового усилия за счет поднятия части протаскиваемого дюкера посредством трубоукладчиков.

- Определена длина части дюкера, которую может протащить лебедка – 229 м. Рассчитано количество трубоукладчиков 4 шт. По результатам в качестве тягового средства принята лебедка ЛП-301 на базе 2-х прицепов ЧМЗАП-5208 с тяговым усилием 3000 кН. Закрпеление лебедки выполняется анкером длиной 16,3 м и несущей способностью 136,6 кН.

Разработана технологическая часть.

Описана технология приемки трасы от заказчика и геодезическая разбивка.

Приведены основные конструктивные решения. Для сооружения газопровода принята труба из стали 10Г2ФБ диаметром 1420х18.7 мм с пределом прочности 588 МПа. Противокоррозионное покрытие труб обеспечивает заводская изоляция. Ее защита от механического повреждения обеспечивается футеровкой трубопровода деревянными рейками 30 х 60 мм. Пригрузка трубопровода в границах ПТР осуществляется посредством железобетонных грузов весом 8,24 т в количестве 67 комплектов. Трубопроводо подвергается гидравлическому испытанию в три этапа: на монтажной площадке, после протаскивания и одновременно с прилегающими участками. Принят однониточный переход.

Выполнено описание основных решений по прокладке подводного перехода.

При разработанной технологии строительства выполняются операции по: разработке траншеи под трубопровод, сварке, монтажу, испытаниям, футеровке и балластировке дюкера, протаскиванию дюкера через русло реки и его засыпке, укладке отдельных участков трубопровода, окончательному гидравлическому испытанию, устройству берегоукреплений, благоустройству территорий.

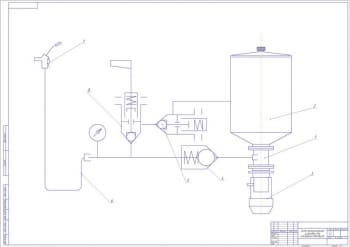

Выполнена организация строительства. Подготовительные работы включают расчистку строительной полосы, ее планировку, срезку грунта с возвышений и подсыпку в пониженные места, устройство дорог, завоз строительной техники, устройство накопительной площадки для труб, подготовку парка машин. Доставка грузов осуществляется по местным дорогам и вдоль трассового проезда посредством двух трубовозов ПВ-204. Выгрузка осуществляется с помощью автомобильного крана грузоподъемностью 10-15 т и трубоукладчика. Перед началом производства земляных работ осуществляется водолазное обследование дна для обнаружения препятствий и проверки совпадения отметок. Для начала выполнения земляных работы оформляется разрешительная документация. Разработка траншеи в русле выполняется гидромонитором. Одновременно с этим производится разработка урезной части траншеи. Грунт в урезах разрабатывается экскаватором, затем до проектных отметок гидромонитором. Подводная траншея засыпается ранее разработанным грунтом из подводного отвала с помощью гидромонитора, до черных отметок. Сварка и монтаж трубопровода на береговых участках производится на берме траншеи. Сваривание труб в нитку выполняется ручной потолочной электродуговой сваркой на инвентарных подкладках.

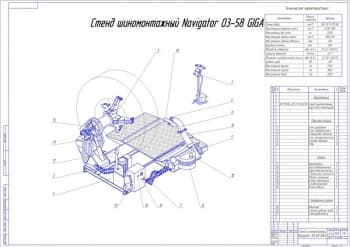

Составлена потребность в машинах, механизмах и оборудовании. Принято к использованию: трубоукладчик, бульдозер, сварочная установка, внутренний центратор, электрошлифовальная машинка, универсальный шаблон сварщика, щуп для определения зазора, устройство для правки вмятин. Изоляция сварных стыков производится термоусадочными манжетами типа «Терма-СТ». В работы по оснащению дюкера входит его футеровка и балластировка.

Суть способа укладки подводного трубопровода способом протаскивания основан на протаскивании трубопровода по дну подводной траншеи с одного берега к другому, выполняемого с помощью троса, который заранее проложен в траншею. Технологическая последовательность включает выполнение операций: сваривание трубопровода на берегу в нить, имеющую длину 184 м, устройство спусковой дорожки, приваривание оголовка с полиспастом к плети трубопровода, укладка тягового троса по дну траншеи, протаскивание трубопровода через водную преграду с помощью тяговой лебедки, контроль фактического положения трубопровода. После сварки трубопровода на монтажной площадке производятся очистка внутренней полости трубы струей воды и гидравлическое испытание руслового участка. Заключительным этапом проводится контроль качества выполнения работ.

В экономической части проекта составлена сметная документация на выполнение работ. Общая стоимость работ составляет 23248447 руб.

В работе спроектирована конструкция подводного перехода газопровода, соединяющего две установки комплексной подготовки газа, с разработкой технологии строительства.

Чертежи (в программе): Компас 3D v, 5 листов