Пояснительная записка (в программе Word): 105 страниц, 14 рис., 9 таблиц, 21 литературный источник

Дополнительные материалы: доклад на 2 листах, рецензия на 1 листе, комплект документов на технологический процесс изготовления фланца на 9 листах

Чертежи (в программе ): Компас 3D v и AvtoCAD, 17 листов

Описание

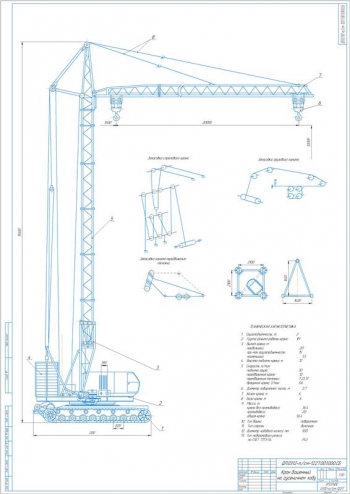

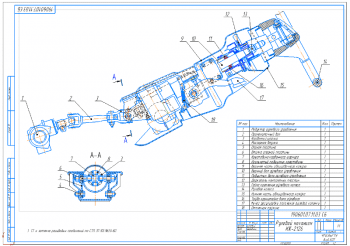

В проекте проведена модернизация конструкции козлового грейферного крана, грузоподъемностью 10 т, предназначенного для выгрузки щебня на открытом складе.

Составлен раздел механизации. Произведен расчет склада с определением длины фронта разгрузки 147 м, суточного грузооборота по поступлению 246 т, числа рабочих-грузчиков 1 чел, грузоподъемности бункера – 30 т и производительности подбункерного пространства 20 т/час.

Разработана конструкторская часть.

Выполнен расчет механизма подъема. При выборе каната определена грузоподъемная сила, КПД полиспаста 0,97, наибольшее натяжение ветви каната, набегающего на барабан - 3×104 Н, разрывное усилие каната 16,8×104 Н. Принят канат типа ЛК-Р 6х19+1 о.с. диаметром 20 мм. Выбран барабан диаметром 400 мм и длиной 1000 мм. Для выбора электродвигателя определена статическая мощность 37 кВт. Принят электродвигатель серии 4МТF(H)225М6. Рассчитано передаточное число редуктора 50. Принят редуктор Ц2-500. Определен тормозной момент 335,25 Н×м и выбран тормоз ТКГ-300. Сделана компоновка механизма с расчетом условий соседства: электродвигателя и барабана 22,5 мм, тормоза и барабана – 68 мм.

Произведен расчет грейфера.

Определены параметры:

|

№ |

Наименование |

Значение |

|

1 |

Масса материала |

5,8 т |

|

2 |

Объем грейфера |

3,4 м3 |

|

3 |

Размеры челюсти при закрытом грейфере: |

|

|

- |

Ширина |

1,73 м |

|

- |

Длина |

1,425 м |

|

- |

Высота до шарнира тяги |

1,6 м |

|

- |

Хорда |

2,14 м |

|

- |

Условный радиус |

1,8 м |

|

4 |

Полная высота закрытого грейфера |

3,1 м |

|

5 |

Радиус поворота (высота) челюсти |

1,825 м |

|

6 |

Длина раскрытия при полностью открытом грейфере |

4,08 м |

|

7 |

Масса грейфера |

5,1 т |

|

8 |

Кратность полиспаста |

6 |

|

9 |

Общая сила сопротивления |

11,7 Н |

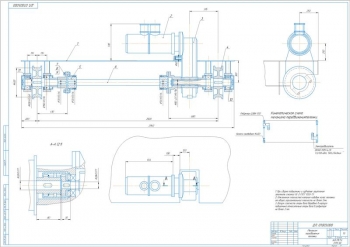

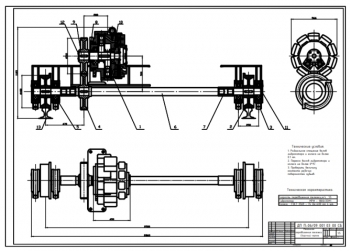

Сделан расчет механизма передвижения тележки с определением предварительной массы тележки – вес тележки с грузом составляет 12,9×104 Н.

При выборе ходовых колес определено их количество – 4 шт, диаметр внутреннего отверстия подшипника 60 мм. Принят рельс Р24.

Выбраны: электродвигатель 4АС90LE6 со встроенным механическим тормозом и редуктор типа ВКН-420.

Сделана проверка двигателя по пусковому моменту. Рассчитан коэффициент запаса сцепления приводных ходовых колес с рельсом – 750 Н. В ходе расчетов подшипников ходового колеса принят шариковый радиальный сферический двухрядный подшипник средней серии №3628, со статической грузоподъемностью 2700.

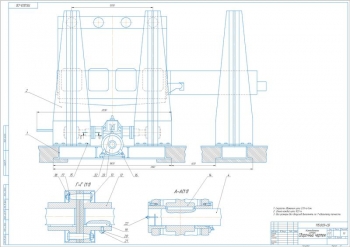

Приведен аналогичный расчет механизма передвижения крана. Вычислено полное сопротивление передвижению крана 48070 Н. В проекте приведен раздел "Металоконструкция" с расчетом балки с определением изгибающих моментов от сосредоточенных сил и от равномерно распределенной нагрузки с построением эпюр. Принято: высота балки – 175 см, вертикального листа 173 см.

Составлена технологическая часть с разработкой технологии изготовления детали типа "вал". Деталь применяется в ременной передаче. Его установка выполняется в корпусе. Передача на него крутящего момента выполняется через подшипник.

Выполнено определение годового объема выпуска – 57600 шт, и типа производства - крупносерийное.

Проведен анализ технологичности конструкции детали. Сделан выбор и обоснование способа получения заготовки – штамповка. Определен коэффициент использования материала – 0,83.

Произведен выбор технологических баз. Разработан маршрут обработки заготовки, включающий выполнение следующих операций: 000 Заготовительная, 005, 010, 015, 020 Токарная, 030, 040 Фрезерная, 035 Термическая, 045 Шлифовальная, 050 Слесарная, 055 Промывка, 060 Контрольная. Сделаны расчеты режимов резания: глубины резания, подачи режущего инструмента, скорости резания и силы, мощности. Выбран метллорежущий инструмент.

Произведен выбор и расчет станочного инструмента. Принят трехкулачковый патрон с клиновым центрирующим механизмом, приводимым от вращающегося пневмоцилиндра. Определена действительная сила зажима детали 10409,1 Н.

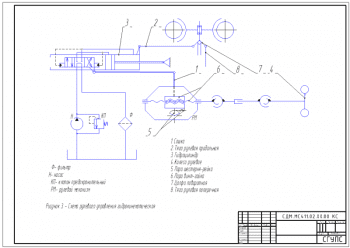

Приведена электрическая часть.

Указаны требования, предъявляемые к механизмам козлового крана. При выборе системы управления крановыми двигателями принят крановый электропривод переменного тока: асинхронный двигатель с фазным ротором, управляемый силовым контроллером. Описана схема контроллера. Сделан выбор кранового электродвигателя 4MTF225М6.

В исследовательской части проекта рассмотрено состояние грузоподъемных механизмов и изучены проблемы повышения долговечности и надежности их металлоконструкций. Разработаны мероприятия по безопасности труда и промышленной экологии. Составлен экономический раздел проекта с расчетом интегрального эффекта от разработки и внедрения разъемного соединения конструкции пролетного строения, который составил 11049,8 руб.

В приложении приведены технические характеристики станков: токарно-винторезного, вертикально-фрезерного консольного, круглошлифовального.

В проекте выполнена модернизация пролетного строения козлового грейферного крана, грузоподъемностью 10 тонн, предназначенного для разгрузки щебня на открытом складе, и разработана технология изготовления детали "вал" механизма передвижения тележки.

Чертежи (в программе ): Компас 3D v и AvtoCAD