Содержание

Введение

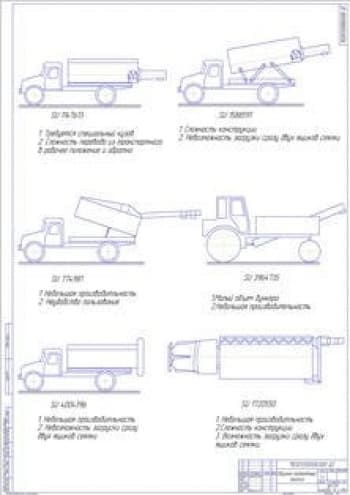

1 Обзор существующих конструкций

1.1 Блокировки дифференциалов

1.2 Обоснование выбора конструкции

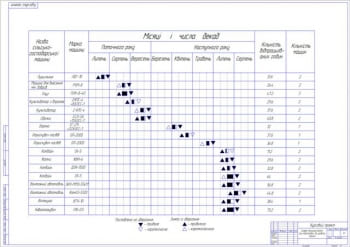

1.2.1 Выбор блокировок межколесных дифференциалов

2 Расчет эксплуатационных свойств

2.1 Расчет потребной мощности двигателя

2.2 Расчет и построение внешней скоростной характеристики двигателя

2.3 Расчет и построение тяговой характеристики двигателя

2.4 Построение динамической характеристики

2.5 Расчет ускорений и времени разгона

3 Конструкторская часть

3.1 Проверочный расчет главной передачи

3.1.1 Коэффициенты пробега

3.1.2 Расчет напряжений изгиба

3.1.3 Определение контактной напряженности активных поверхностей зубьев

3.1.4 Расчет конического дифференциала

3.1.5 Расчет полуосей моста

3.1.6 Расчет подшипников

3.1.7 Проверочный расчёт большого дифференциального подшипника

3.1.8 Расчет малого дифференциального подшипника

3.2 Расчет штифтовой муфты

3.2.1 Расчет на смятие

3.2.2 Расчет шлицевого соединения штифтовой муфты

3.3 Согласование передней и задней подвесок

3.4 Расчёт поперечного наклона кузова

3.5 Расчёт продольного наклона кузова автомобиля

3.6 Кинематический анализ

3.7 Кинематическая схема проектируемого автомобиля

3.8 Расчет упругого пневмоэлемента подвески

3.9 Расчет направляющего устройства задней подвески

3.10 Расчеты деталей задней подвески

3.11 Расчет амортизаторов

4 Технологическая часть

4.1 Введение

4.2 Необходимые инструменты и приспособления

4.3 Инструкция по сборке

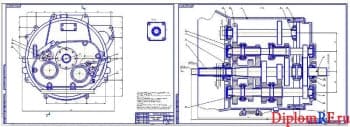

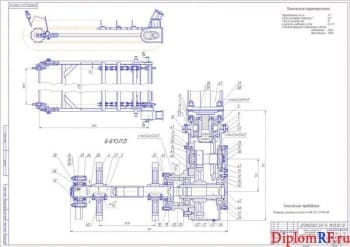

4.3.1 Сборка дифференциала

4.3.2 Сборка моста

4.4 Вывод

5 Безопасность жизнедеятельности

5.1 Введение

5.2 Безопасность труда

5.2.1 Характеристика рабочего места

5.2.2 Микроклимат

5.2.3 Запыленность, загазованность

5.2.4 Производственное освещение

5.2.5 Защита от шума

5.2.6 Защита от вибрации

5.2.7 Электробезопасность

5.2.8 Техника безопасности при процессе сборки заднего моста

5.3 Чрезвычайные ситуации

5.3.1 Общие положения

5.3.2 Пожарная безопасность

5.4 Выводы

6 Экономическое обоснование проекта

6.1 Введение

6.2 Расчет суммы капитальных вложений

6.3 Расчет текущих затрат и прогнозирование цены

6.3.1 Сырье и материалы

6.3.2 Комплектующие и полуфабрикаты со стороны

6.3.3 Основная заработная плата основных производственных рабочих

6.3.4 Дополнительная заработная плата основных производственных рабочих

6.3.5 Отчисления во внебюджетные фонды

6.3.6 Расходы на содержание и эксплуатацию оборудования

6.4 Расчёт эффективности

Заключение

Список литературы

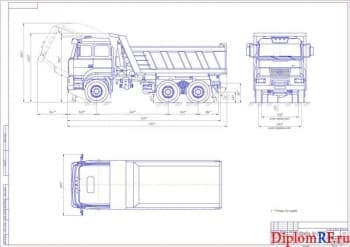

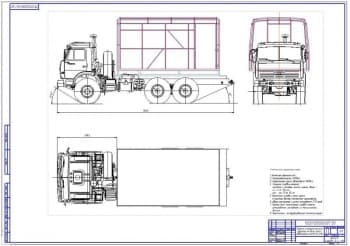

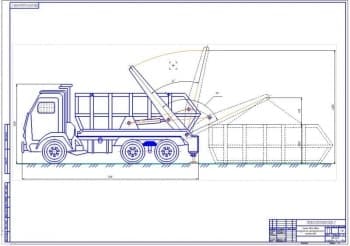

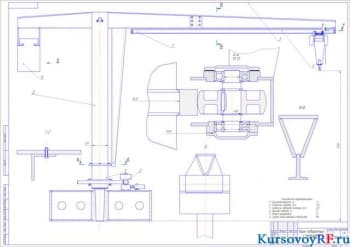

Состав чертежей

- Чертёж детали болт М10 (формат А3)

- Деталь вал-шестерня (формат А3)

- Рабочий чертеж кожуха (формат А2)

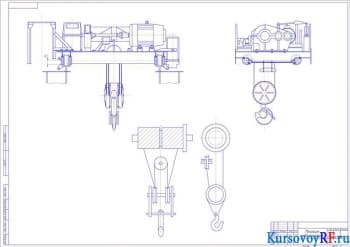

- Деталировка - муфта (формат А3)

- Плакат основных типов подвесок автомобилей (формат А1)

- Построение графиков (формат А1)

- Пневматическая схема подвески УАЗ (формат А1)

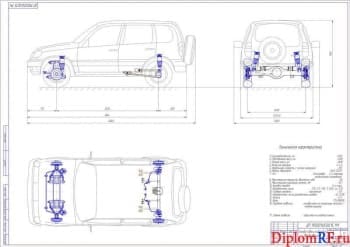

- Монтажный чертеж подвески УАЗ (формат А1)

- Чертёж сборочный заднего моста УАЗ (формат А1х2)

- Дифференциал в сборе (формат А1)

- Сборочный чертеж задней подвески на пневмоэлементах УАЗ (формат А1х2)

Описание

В дипломной работе были разработаны блокировка дифференциала и подвеска на пневмоэлементах транспортного средства высокой проходимости на базе автомобиля УАЗ. Были улучшены показатели опорно-сцепной проходимости, а так же удобство использования и комфорт по отношению к водителю. Данное транспортное средство будет актуально для использования в сельской местности и районах со слаборазвитой дорожной сетью.

Проект прорабатывался в ряде разделов, в числе которых:

- Введение, постановка проблемы;

- Анализ существующих конструкций и обоснование выбора конкретной конструкции;

- Расчет эксплуатационных свойств автомобиля;

- Ряд конструкторских расчетов;

- Разработка технологического процесса сборки заднего моста;

- Рассмотрен раздел безопасности жизнедеятельности на рабочем месте;

- Экономическое обоснование проекта;

- Заключение, подведение итогов.

В дипломной работе рассмотрено повышение опорно-сцепной проходимости автомобилей УАЗ с проектной разработкой задней пневматической подвески. Выполнен обзор существующих конструкций дифференциалов с рассмотрением блокировок, выполнен выбор блокировки межколёсных дифференциалов.

В ходе расчёта эксплуатационных свойств определена потребная мощность двигателя. Рассчитаны и построены внешняя скоростная характеристика двигателя, тяговая и динамическая характеристики. Представлены таблицы расчётов и графики характеристик. Выполнены расчёты ускорений и времени разгона с построением графика разгонной характеристики.

В конструкторской части выполнен проверочный расчёт главной передачи с определением коэффициентов пробега на различных передачах. Рассчитаны напряжения изгиба. Определена контактная напряженность активных поверхностей зубьев. Представлены таблица результатов расчёта на прочность по изгибным и контактным напряжениям сателлитов дифференциала и расчётная схема действующих на сателлиты сил. Выполнен расчёт полуосей моста. Произведены проверочные расчёты большого и малого дифференциальных подшипников. В ходе расчёта штифтовой муфты выполнен расчёт на смятие штифтов и расчёт шлицевого соединения.

Во избежание продольно-угловых колебаний кузова выполнено согласование передней и задней подвесок. Представлена схема сил задней подвески УАЗ. Рассчитаны поперечный и продольный наклоны кузова. В ходе выполнения кинематического анализа представлена кинематическая схема проектируемого автомобиля. Выполнены расчёты упругого пневмоэлемента подвески и направляющего устройства задней подвески. Выполнены расчёты деталей задней подвески: верхней реактивной тяги, тяги Панара, нижних рычагов, сайлент-блоков рычагов. Произведён расчёт амортизатора.

В технологической части выпускной квалификационной работы рассмотрена технология сборки проектируемого заднего ведущего моста автомобиля УАЗ-Патриот. Выбраны необходимые инструменты и приспособления. Определён порядок сборки дифференциала, моста. Основное отличие по сборке проектируемого моста от базового заключено в установке штифтовой муфты блокировки дифференциала и её привода.

В разделе безопасности жизнедеятельности ВКР представлена характеристика рабочего места слесаря-сборщика. Рассмотрены требования к микроклимату, запылённости и загазованности. Выполнен расчёт естественного и искусственного освещения. Рекомендованы методы защиты от шума и вибрации. Представлены требования техники безопасности производственного процесса сборки заднего моста. Рассмотрены вопросы электробезопасности, защиты в чрезвычайных ситуациях, пожарной безопасности.

В экономической части рассчитаны суммы капитальных вложений и текущих затрат. Представлены таблицы: затрат на опытно-конструкторские разработки, проектной себестоимости конструктивного элемента, показателей экономической эффективности, преимуществ проектного варианта.