Пояснительная записка (в программе Word): 114 страниц, 40 рис., 24 таблицы, 25 литературных источников

Дополнительные материалы: Заключение на 1 листе

Чертежи (в программе ): Компас 3D v и AvtoCAD, 12 листов

Спецификация - 2 листа (и на чертежах)

Описание

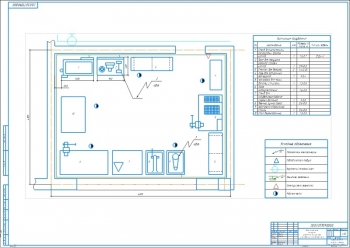

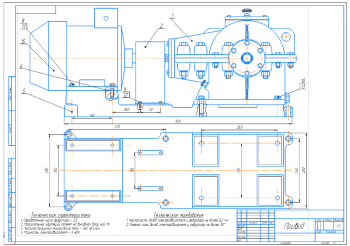

В представленной работе выполнено проектирование поста по утилизации шин в шиномонтажном цехе ГАТП-6.

Приведено технико-экономическое обоснование проекта.

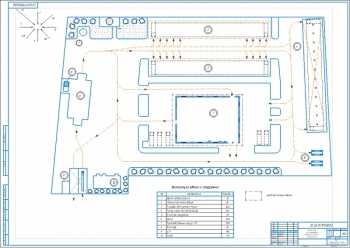

Описана история развития ГАТП-6. Здание производственного корпуса выполнено каркасным, со стенами из панелей. Покрытие крыши выполнено мягкой кровлей с утеплителем на битумной пластине. Фундамент стаканного типа – бетонный, глубина заложения – 1,6 метра. Перегородки - кирпичные, ширина - 350 мм. Оконные проемы ленточного типа. Высота пояса остекления – 3,6 м. Искусственное освещение корпуса представлено лампами люминесцентного типа. Въезд и выезд автотранспорта производится через двое ворот с автоматическим приводом. Пол в производственном корпусе, вспомогательных цехах и на стоянке выполнен согласно технологическому процессу асфальтированным, керамическим. Для защиты от коррозии стен применены различные окрасочные и клеевые материалы. Нагревательные элементы представлены сварными стальными трубами, обладающими тепловыми показателями. Они расположены под окнами наружных стен вдоль. Вентиляция цехов, имеющих вредные выбросы – местная, в остальных помещениях – вытяжная, через шахты с дефлекторами. Водоснабжение осуществляется от городской сети водопровода. Пожаротушение – от кольцевой цепи сетей. Подача воды на промышленные нужды осуществляется из сети промышленного водопровода.

Рассмотрено устройство шин и приведена их классификация. Основные конструктивные элементы скатов представлены: протектором, брекером, нейлоновым кордом и металлокордом, каркасом, воздухонепроницаемым внутренним слоем, боковиной, профилем борта, бортовым кольцом, полкой обода.

Выполнено описание причин износа и условий на выбраковку.

Рассмотрены методы утилизации. Проведена оценка количества шин, подлежащих утилизации. Определена доля выхода из строя по непредвиденным причинам, которая составляет 8%. 72% шин по окончании срока нормативного пробега подлежат утилизации. Приблизительно 20% от этого количества идет на восстановление. Методы утилизации: сжигание, пиролиз, переработка в крошку. Принят бародеструкционный метод переработки.

Выполнен технологический расчет предприятия, с определением производственной программы, объемов работ и численности работающих.

Приведен технологический расчет производственных зон, участков и складов. По результатам принято:

- Для КамАЗ-5511, КамАЗ-53212 и КрАЗ-256Б1 - тупиковый метод обслуживания, и тупиковые (универсальные ) посты

- Режимы работ:

- ЕО – 305 рабочих дней в году в 1 смены по 8 часов

- ТО – 1, Д – 1 – 255 рабочих дней в году в 1 смену по 8 часов

- ТО – 2, Д – 2 – 255 рабочих дней в году в 1 смену по 8 часов

- ТР – 357 рабочих дней в году в 2 смены по 8 часов

В проекте сделан расчет числа постов и линий, определены площади зон, производственных участков.

Разработана технологическая часть. Произведен выбор метода переработки автомобильных шин в крошку. Рассмотрены следующие методы:

- Физико-химический, при котором производится растворение в органическом растворителе

- Микробиологический, предполагающий переработку с помощью бактерий

- Термический - термодеструкционная переработка

- Физико-механический - бародеструкционная переработка

Проведена экспертная оценка методов, по результатам которой принят бародеструкционный метод переработки.

Технология основана на явлении "псевдосжижения" резины, которое выполняется при высоких давлениях. При этом происходит ее истечении через отверстия специальной камеры. Выполняется процесс отделения резины и текстильного корда от металлического корда и бортовых колец и их измельчения. На выходе они имеют вид первичной резинотканевой крошки. Далее она подвергается переработке: доизмельчению и сепарации. Извлечение металлокорда из камеры производится в форме спрессованного брикета.

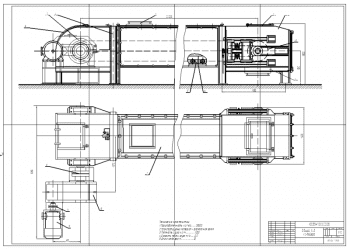

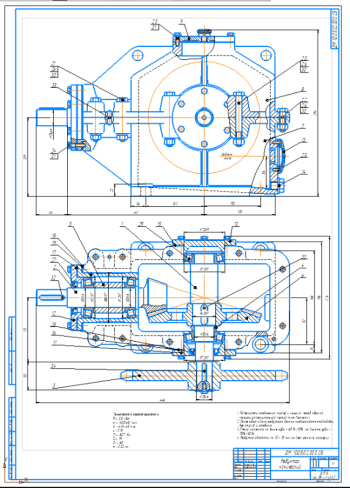

Выполнена конструкторская часть. Сделан анализ оборудования для резки шин, в ходе которого рассмотрены конструкции гидравлических аллигаторных ножниц НС-500 и однодисковых ножниц НД-10.

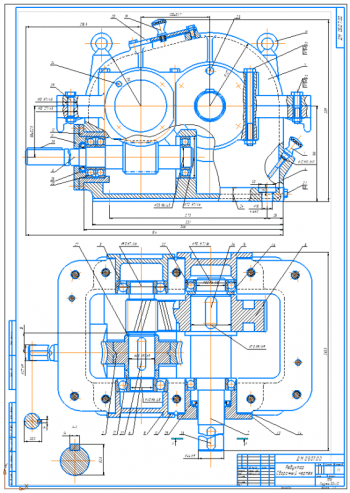

Описано устройство и принцип работы аллигаторных ножниц для резки корда. Конструкция стенда включает в состав сварную раму с установленными на ней элементами гидравлической системы, рабочий стол с нижним ножом. Верхний нож одним концом прикреплен к штоку гидроцилиндра на оси, а другим – к нижнему ножу. Управление стендом выполняется посредством распределителя. Принцип действия. Выполняется укладка шины на рабочий стол между ножами. За счет действия распределителя происходит опускание верхнего ножа и производится резка. При этом верхним ножом совершаются возвратно-поступательные движения.

Приведено описание принципиальной гидравлической схемы.

Произведен расчет объемного гидропривода с определением параметров:

|

№ |

Наименование |

Значение |

|

1 |

Мощность гидропривода |

3,63 кВт |

|

2 |

Подача / рабочий объем насоса |

0,226 дм3/с / 15,1 см3 |

|

3 |

Диаметры гидролиний: |

|

|

4 |

Всасывающей |

0,13 м |

|

5 |

Сливной |

0,024 м |

|

6 |

Напорной |

0,017 м |

Принят шестеренчатый насос НШ32А-3, рабочая жидкость – МГ-30У. В напорной линии выполнен монтаж распределителя, предохранительного и обратного клапанов.

Описана безопасность жизнедеятельности с разработкой звукоизолирующего кожуха.

Проведена экономическая оценка проектных решений, по результатам которой определено, что внедрение стенда для резки шин сокращает затраты на их приобретение для собственного подвижного состава и обеспечивает получение дополнительного дохода от утилизации шин сторонним организациям. Период окупаемости капитальных вложений составляет менее года.

В дипломной работе выполнен проект поста по утилизации шин в шиномонтажном цехе ГАТП-6 и разработана бародеструкционная технология их переработки в крошку.

Чертежи (в программе ): Компас 3D v и AvtoCAD

Спецификация - 2 листа (и на чертежах)