Пояснительная записка (в программе Word): 56 страниц, 24 рис., 18 таблиц, 25 литературных источников, 3 интернет источника

Дополнительные материалы: рецензия на дипломную работу на 2 листах, отзыв руководителя на 1 листе

Чертежи (в программе): Компас 3D v и AvtoCAD, 14 листов

ВУЗ: Башкирский государственный аграрный университет

Спецификация - 3 листа (и на чертежах)

Описание

В проекте выполнено усовершенствование участка по ремонту топливной аппаратуры.

Проведен анализ хозяйственной деятельности предприятия.

Предприятие специализируется на выполнении механизированных работ по производству сельскохозяйственной продукции , на проведении уборочных и посевных работ, вспашки, транспортных работ и заготовки кормов. На его балансе содержится машинно-тракторный парк, в составе которого имеются комбайны, тракторы и сельскохозяйственные машины-агрегаты.

Описана структура предприятия и его общая характеристика.

Проанализировано использование основных производственных и оборотных средств хозяйства, состояние отрасли растениеводства, использование трудовых ресурсов.

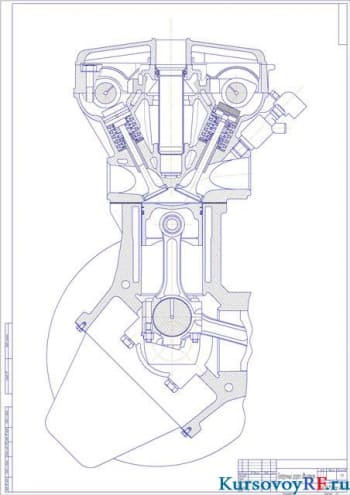

По результатам проведенных исследований установлено, что основными поломками техники является поломка топливной аппаратуры, вследствие чего возникла необходимость организации отдельного участка для ремонта и обслуживания топливной аппаратуры.

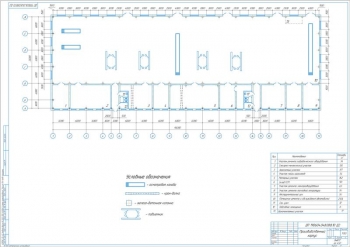

Выполнено проектирование участка ремонта топливной аппаратуры.

Участок расположен в главном здании хозяйства, рядом с ремонтной мастерской и складом запасных частей.

Определен годовой объем работ по ремонту и регулировке, равный 19436,3 чел×ч. Рассчитано число постов в количестве 2 шт. Численность производственных рабочих составляет 13 человек, вспомогательных – 4 человека.

Рассмотрены конструкции оборудования для тестирования форсунок: испытательный стенд CRi-PC, М-106Э, ТК 1026.

Разработано планировочное решение топливного участка с расстановкой оборудования. Технологическое оборудование представлено стационарными и переносными станками, стендами, приборами, приспособлениями и производственным инвентарем (верстаками, стеллажами, столами, шкафами). Рассчитана площадь участка 30 м2. Его размеры составляют 6000 х 5000 мм.

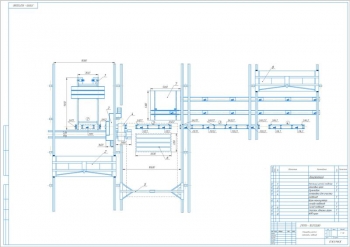

Составлен раздел по разработке устройства для разборки-сборки форсунок.

В ходе анализа существующих конструкций рассмотрено оборудование: устройство для разборки-сборки фирмы Bosch, стапель для разборки и сборки Step3, пресс «Джудитта» для разборки-сборки пьезо-форсунок.

Приведена общая конструктивная схема разработанной установки.

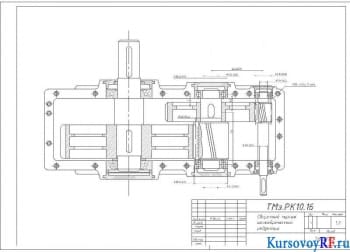

Конструкция выполнена из нижней, средней и верхней плиты, ключа, подшипника, штуцеров, гидроцилиндра.

Процесс разборки форсунки. С помощью динамометрического ключа выполняется откручивание и снятие зажимной гайки форсунки. Затем снимаются цилиндрические штифты, нажимная деталь, направляющая втулка, пружина и компенсационная шайба. Форсунка устанавливается в соответствующий адаптер и выравнивается вертикально. С помощью динамометрического ключа откручивается электромагнит форсунки. Момент откручивания не должен превышать 100 Н×м. Снимается уплотнительное кольцо круглого сечения острым пинцетом. Извлекается якорь электромагнита с полусферой. Далее удаляется шайба регулирования воздушного зазора. В форсунку вставляется специальный ключ с тремя штифтами и подшипником. Включается устройство и устанавливается давление на уровне 4 мПа, затем отпускается гидроцилиндр. Гайка ослабляется и в гидроцилиндре создается усилие на уровне 20 кН, затем отпускается шток до тех пор, пока он не осуществит прилегание к подшипнику. Открученные детали продуваются сжатым воздухом. Сборка выполняется в обратном порядке.

Произведен конструктивный расчет.

Выполнен расчет на срез резьбы М20×2 болта верхней пластины стенда. Допустимое напряжение на срез равно 76,2 МПа, что не превышает нормативного значения.

Определены параметры гидроцилиндра:

|

№ |

Наименование |

Значение |

|

1 |

Нагрузка на штоке |

0,00269 Н |

|

2 |

Площадь поршня |

0,005024 м2 |

|

3 |

Расход рабочей жидкости |

0,002512 м3/с |

|

4 |

Давление для преодоления полезной нагрузки |

4 МПа и 5 МПа |

|

5 |

Суммарное давление |

4,090 МПа |

Выполнена разработка технологии для разборки-сборки форсунки.

Технологический процесс включает операции: приемку форсунки, ее мойку, визуальный осмотр на наличие повреждений, проверку на стенде, разборку, дефектовку, сборку, испытание на стенде и отправку на склад. Для тестирования применен стенд TK – 1029.

Составлена технологическая карта на выполнение работ по разборке-сборке с определением последовательности их выполнения, технических требований, трудоемкости и подбором инструментов и материалов.

Разработан раздел по безопасности и экологичности проекта.

В экономической части выполнено технико-экономическое обоснование проекта. Рассчитана себестоимость изготовления проектируемого устройства в размере 16593,68 руб, годовой экономический эффект от его применения 25270,4 руб, срок окупаемости затрат 0,52 года.

В работе спроектирован участок по ремонту топливной аппаратуры с разработкой мер по его модернизации и проектированием конструкции установки для разборки-сборки форсунок Common Rail.