Пояснительная записка (в программе Word): 69 страниц, 5 рис., 15 таблиц, литературных источников нет

Чертежи (в программе): Компас 3D v и AvtoCAD, 5 листов

ВУЗ: ОмКПТ

Описание

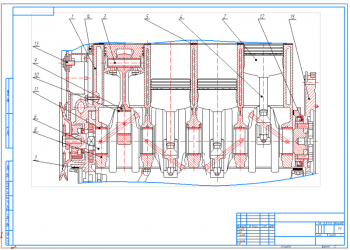

В проекте проведена реконструкция участка ремонта топливной аппаратуры.

Выполнен анализ производственной деятельности.

Дана характеристика АТП.

На предприятии предусмотрены отделы и производственные участки: административный и РММ корпус, диспетчерская, помещение для стоянки автомобилей, оборотный и ГСМ склад, участки - микротоннелирования, малярный, мойки автомобилей, цеха - ЖБИ, арматурный, металлоконструкций, столярный, ремонтно-механический, котельная, компрессорная и автостоянки. Автопарк представлен автомобилями: ГАЗ, КамАЗ, ЗИЛ, HOWO, ПАЗ, ВАЗ. На производстве принята двухсменная форма работы. Деятельность предприятия: перевозки грузов и другие транспортные работы, полное обслуживание и ремонт автотранспортных средств, реконструкции зданий и ремонт дорог, строительство туннелей и мостов, зданий и сооружений.

Приведена характеристика участка топливной аппаратуры.

Площадь равна 54 м2. Численность рабочих 1 человек. Предоставляются услуги по установке топливных систем, проверке и регулировке ТНВД, ремонту форсунок, диагностике топливной аппаратуры.

Составлен технологический раздел.

Приведены исходные данные.

Выполнена корректировка исходных нормативов ТО и ТР. Рассчитаны значения периодичности проведения ТО-1 и ТО-2:

|

№ п/п |

Марка автомобиля |

Расчетная периодичность, км |

|

|

ТО-1 |

ТО-2 |

||

|

1 |

КамАЗ-5320 |

2880 |

5760 |

|

2 |

ЗИЛ-433110 |

2880 |

5760 |

|

3 |

ВАЗ-2110 |

3600 |

7200 |

Рассчитан межремонтный пробег автомобиля. Определены значения трудоемкости ТО, ТР, СО.

Сделано вычисление коэффициентов технической готовности и использования автомобилей: КамАЗ-5320 - 0,90 и 0,80, ЗИЛ-433110 - 0,90 и 0,80, ВАЗ-2110 - 0,97 и 0,86.

Определен общий пробег всего парка, количество ТО, ТР в год.

Рассчитан общий годовой объем работ по участку по ремонту топливной аппаратуры, равный 7624,97 чел×ч. Технологически необходимое количество рабочих составляет 4 человека на участок.

Произведен расчет площадей помещений. Принято оборудование: стенды - для проверки форсунок и их ультразвуковой очистки, проверки и регулировки ТНВД, для диагностики системы питания дизельных двигателей с электронным управлением, сверлильный станок, слесарные тиски, верстаки, моечная ванна, стеллаж и прочее. Принята площадь участка, равная 54 м2.

Приведен организационный раздел с описанием структуры и функций управления объектом, режима его работы, организации труда и контроля качества выполняемых работ.

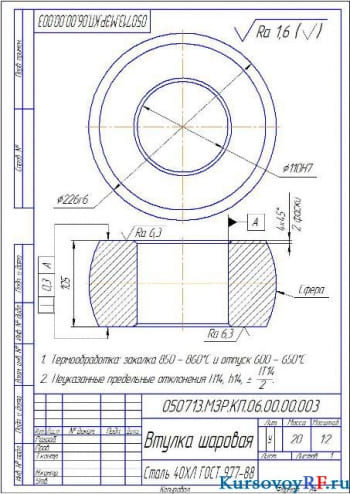

Разработан конструкторский раздел.

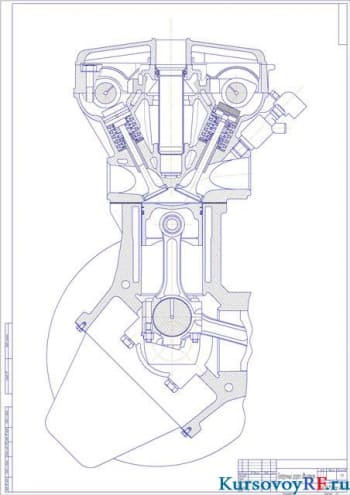

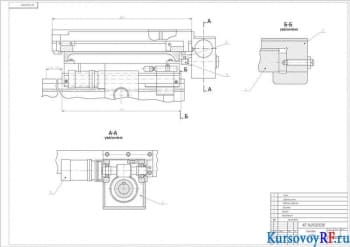

Описано назначение и устройство стенда для проверки и регулировки ТНВД.

Стенд КИ-921 предназначен для проверки и настройки топливных насосов высокого давления. Он позволяет улучшить качество регулировки ТНВД и сократить время выполнения этой операции. Насос, закрепленный на кронштейне стенда, получает вращение от приводного вала. Вариатор, передающий вращение от электродвигателя, позволяет изменять частоту вращения приводного вала насоса в диапазоне от 120 до 1300 оборотов в минуту. Мерный цилиндр используется для определения производительности топливоподкачивающих насосов и пропускной способности топливных фильтров. Для определения частоты вращения кулачкового вала топливного насоса, используется рукоятка, которая может быть установлена в диапазоне от 250 до 300 оборотов в минуту. Затем проверяется давление, создаваемое насосным элементом, и герметичность нагнетательного клапана. Давление контролируется с помощью максиметра или эталонной форсункой, а герметичность клапана проверяется путем прокачивания топлива ручным насосом. Перед этим необходимо установить плунжер проверяемого насосного элемента в положение впуск или выпуск. Если при ручной подкачке топливо вытекает из штуцера, то клапан следует заменить. Конструкция стенда выполнена из электродвигателя, топливного бака, рамы, опорной плиты, мембранной муфты, узла выходного вала, мерного бака, преобразователя частоты, фотодатчика, электрощита, натяжного устройства, датчика впрыска. Стенда закрепляется к бетонному полу посредством четырех анкерных болтов.

Приведены требования к стенду и порядок работы на нем.

Составлен раздел по охране труда и технике безопасности.

В экономическом разделе рассчитан экономический эффект от внедрения приспособления, равный 120000 тыс.руб и срок окупаемости вложений 1,83 года.

В работе выполнена реконструкция участка ремонта топливной аппаратуры с разработкой конструкции стенда для проверки и регулировки ТНВД марки КИ-921.