Пояснительная записка (в программе Word): 198 страниц, 88 рис., 19 таблиц, 22 литературных источника

Дополнительные материалы: реферат, титульный лист, задание на диплом

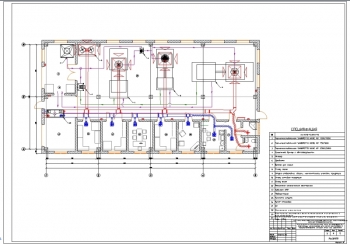

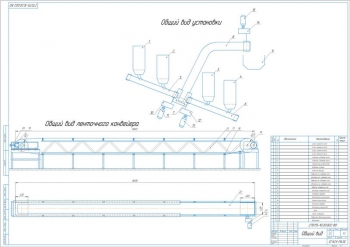

Чертежи (в программе): Компас 3D v, 10 листов

ВУЗ: Самарский государственный архитектурно-строительный университет

Спецификация - на чертежах

Описание

В проекте выполнена модернизация участка подготовки поддонов предприятия по производству изделий из ячеистого бетона.

Приведено описание технологического процесса.

Технология производства ячеистого бетона предполагает выполнение операций по подготовке сырьевых компонентов, их смешиванию, добавлению газообразователя, заливке формы раствором и транспортировке ее с помощью крана на отстой для набора прочности, армированию формы, автоклавной обработке в течение 12 часов, разгрузке автоклава и перемещению массива на цепной транспортер с последующим перемещением массива к цанговому крану. Изготовление пористого бетона выполняется с применением песка, воды и вяжущих. В производстве участвуют разборные формы. В составе участка подготовки поддонов содержится зона разгрузки, цанговый кран, установка по очистке поддонов, зона обмазки собранных форм и подающий конвейер. В проекте предлагается усовершенствование кран-балки до мостового крана и автоматизация совместно с подающим конвейером.

Произведен анализ существующего оборудования, которое применяется на участке подготовки поддонов. Внесено предложение по модернизации оборудования.

Рассмотрена классификация подъемно-транспортного оборудования.

На рассматриваемом участке имеется электрическая подвесная кран-балка и роликовый четырехсекционный напольный конвейер. В качестве модернизации предлагается создание системы автоматического управления конвейером и краном накопителя, без участия оператора, с целью обеспечения автоматического бесперебойного цикла подачи поддонов от цангового до КИП-крана.

Выполнено создание графика загрузки участка, графиков работы конвейерной линии.

Приведен расчет производительности участка, равного 6 шт/ч. Максимальная производительность конвейерной линии составляет 8 шт/ч.

Составлен раздел по механизации.

Модернизация кран-балки до мостового крана-манипулятора проводится на базе имеющейся несущей конструкции с дополнением направляющих и грузозахватных приспособлений, посредством которых осуществляется захват поддонов. Предлагаемая конструкция выполнена из двух направляющих, закрепленных к верхней части моста с помощью распорок, улучшающих их жесткость. В качестве грузозахватного приспособления применена сварная конструкция.

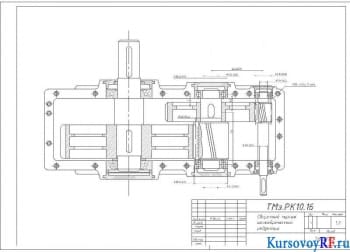

Сделан расчет и выбор приводного механизма перемещения крана.

В составе механизма перемещения имеется раздельный привод, расположенный на сварной раме, имеющей П-образную форму. Он представлен двумя независимыми узлами, выполненными из колёс, муфты, редуктора, электрического тормоза и асинхронного двигателя.

Рассчитаны основные параметры механизма перемещения: суммарное сопротивление перемещению 798 Н и диаметр цапфы ходового колеса 40 мм. Определена мощность привода 125 Вт, передаточное число 53,93 и истинная скорость передвижения крана 0,24 м/с.Принят мотор-редуктор со встроенным электрическим тормозом типа DT56. Для соединения вала редуктора с цапфой ходовых колёс принята зубчатая муфта типа М38.

Сделано определение тормозных моментов: статического сопротивления на тормозном валу двигателя 0,34 Н×м и наибольший допустимый тормозной момент для механизма передвижения – 3528 Н×м.

Проведены проверочные расчеты механизмов передвижения крана: двигателя на время разгона, запаса сцепления колёс с рельсами.

Выполнен расчет и выбор приводного механизма подъёма крана. Механизм расположен на верхней части сварной П-образной рамы. Он представлен однодвигательной талью с асинхронным двигателем, редуктором и электрическим тормозом. Узел с механизмами расположен на одном валу с барабаном, на который наматывается канат с грузозахватным приспособлением. Вычислены значения:

|

№ |

Наименование |

Значение |

|

1 |

Максимальная статическая нагрузка в канате |

2111 Н |

|

2 |

Поднимаемый вес |

1800 кг |

|

3 |

Статическая и тормозная мощность |

2,941 кВт и 2,382 кВт |

|

4 |

Передаточное число редуктора |

108,3 |

Принят канат двойной свивки ЛК-Р с одним органическим сердечником диаметром 8,3 мм. Принят мотор-редуктор типа МПц.

Аналогично выполнен расчет привода подающего конвейера.

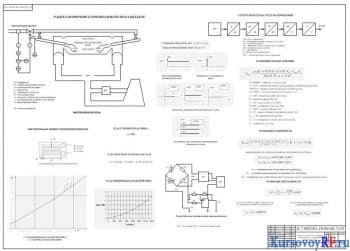

Приведен раздел по автоматизации.

Выполнена разработка математической модели крана-манипулятора и системы подающего конвейера.

В дипломном проекте рассмотрены два основных объекта автоматизации – система подающих конвейеров и манипулятор участка складирования поддонов. В составе конвейера объектом управления являются приводные двигатели, установленные на секциях. В составе крана – это приводные двигатели фронтального перемещения и двигатель механизма подъёма. Входным воздействием для каждого из объектов управления является частота питающего напряжения, выходной – линейное перемещение объекта по соответствующей координате. Возмущением является сила сопротивления при передвижении и вес поднимаемого груза.

- Сделано математическое описание механизма перемещения крана – манипулятора и составлена структурная схема математической модели механизма перемещения.

- В программной среде MatLab создана нелинейная вычислительная модель привода перемещения крана и произведены вычислительные эксперименты, на основании которых получены графики изменения положения и скорости объекта управления.

- Аналогичные мероприятия проведены для механизма подъёма крана и перемещения конвейера.

- Описан синтез системы автоматического управления.

- К основным задачам, выполняемым на участке подготовки поддонов, относятся: своевременный забор поддонов с участка работы цангового крана, их перемещение первой секции на четвертую, перемещение лишних поддонов со второй секции конвейера на склад, перемещение поддона со склада на вторую секцию конвейера и позиционирование его там.

- В разрабатываемом манипуляторе предлагается использовать принцип «вилочного погрузчика». В этом случае для забора поддона грузозахватное приспособление опускается чуть ниже кромок поддона, подводится под него и только потом поднимается. При обратной операции грузозахватное приспособление опускается чуть ниже кромок и только потом выводится из-под поддона.

В проекте предлагается: изготовление цифровых систем автоматического управления (САУ) приводом перемещения и подъёма манипулятора УПП, использование программируемого контроллера в качестве устройства управления, синтезирование САУ замкнутыми по положению приводами манипулятора, выполнение разомкнутой системы управления конвейером.

Проведена разработка структурной схемы системы автоматического управления участка подготовки поддонов. Для управления транспортно-складской системой предлагается использование двухуровневой САУ: в состав первого уровня входит управляющее устройство, в состав второго - системы управления непосредственно конвейером и манипулятором.

Описан алгоритм работы УПП и крана-манипулятора.

В момент пуска система оценивает состояние всех автоматических выключателей участка. Осуществляется проверка каждого сигнального контакта секций конвейера и крана. Затем выполняется проверка наличия поддонов на секциях конвейера, начиная с четвертой. Исходя из условий наличия или отсутствия поддона на секции, алгоритм разделяется на несколько ответвлений. При наличии на всех секциях конвейера поддонов для его нормальной работы необходимо убрать поддон со второй секции. При этом задействуются кран-манипулятор путем подачи на него сигнала и запускания таймера с заданным временем. Затем выполняется опрос состояния крана на предмет окончания программы по снятию поддона. В случае, когда по истечении заданного времени поддон не снят с секции, работа системы переводится на аварийный режим работы. Если поддон убран, то производится проверка состояния секций и поддон перемещается на вторую секцию.

Составлена программная реализация алгоритма работы системы.

Произведен выбор электрооборудования.

Для управления всеми асинхронными двигателями, установленными на кране УПП, принят преобразователь частоты серии ЭПВ: для механизма перемещения ЭПВ-ТТПТ-5-380, подъема - ЭПВ-ТТПТ-16-380. Для подъёма грузозахватного устройства принята канатная электрическая таль серии Т353.

В качестве пускателей для двигателей приняты трёхфазные твёрдотельные реле на оптосимисторах типа HT1044ZD3. Для получения сигнала о наличии поддона на конвейере и защите крана от перебега установленных границ принят оптический датчик типа ВБО-У25-80У-5273-ЛА.

Для решения задач автоматизации конвейера выбран микроконтроллер серии SIMATIC S7-200.

Разработаны электрические схемы подключений конвейера и крана-манипулятора.

Описан порядок расчета надежности и разработаны мероприятия по ее повышению.

Выполнено технико-экономическое обоснование проекта с расчетом показателей базового и проектного вариантов. Определен годовой экономический эффект в размере 125145,4 руб и срок окупаемости 1,9 года.

Разработан раздел по безопасности труда и охране окружающей среды.

В дипломной работе проведена модернизация участка подготовки поддонов для обеспечения комплексной автоматизации предприятия по производству изделий из ячеистого бетона