Пояснительная записка (в программе Word): 114 страниц, 7 рис., 18 таблиц, 9 литературных источников

Дополнительные материалы: Выступление на 3 листах, Приложения на 27 листах

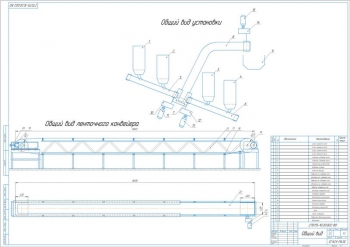

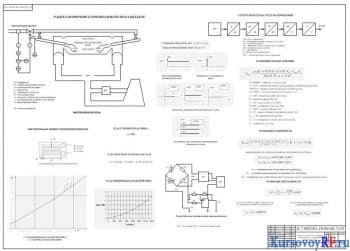

Чертежи (в программе ): AvtoCAD, 4 листа

ВУЗ: РосЗИТПП

Спецификация - на чертежах

Описание

В работе представлен проект предприятия по производству пластиковых аксессуаров для систем вентиляции и кондиционирования методом литья под давлением, производительностью 100 т/год.

Составлена технологическая часть.

Определен режим предприятия – работа в три смены по 8 часов 250 дней в год.

Приведена характеристика способов изготовления изделий.

Рассмотрены методы литья под давлением, ротационного формования, литья вспененных изделий, прессования пенопластов, получения профильных изделий (экструзия), формования волокна, изготовления пленок поливом, окунания, прессования, выдувания, каландрования, пневмо- и вакуумформования.

По результатам маркетингового исследования принят метод переработки термопластов – литьем под давлением.

Описаны технологические особенности литья под давлением.

Технология предполагает выполнение операций по плавлению, гомогенизации и дозированию полимера, смыканию формы, подвода узла впрыска к форме, впрыску расплава, выдержке под давлением и отводу узла впрыска, охлаждению изделия, раскрытия формы и извлечению изделия. Для операции впрыска расплава и выдержки его под давлением цилиндр литьевой машины подводится к литьевой форме и сопло соединяется с литниковым каналом формы. Под действием поршня узла впрыска шнек перемещается к форме, и происходит впрыскивание расплава в формующую полость. Для исключения вытекания расплава из формы предусмотрена выдержка под давлением. В процессе охлаждения изделия, когда расплав в литнике достаточно охлаждён, выполняется отвод узла впрыска от формы и начинается дозирование новой порции расплава, при этом шнек останавливается. По окончании охлаждения формы, она раскрывается и изделие удаляется. Одним из основных технологических показателей процесса является давление литья. Под давлением материал проходит материальный цилиндр, литниковые каналы и заполняет полость форм. Давление, под которым находиться расплав в полостях формы, всегда меньше давления, создаваемого червяком или поршнем.

Выполнена разработка технологической схемы.

Дана характеристика сырья с описанием способов его получения, его свойств, обоснования выбора сырья и требований у нему. Для производства продукции используется АБС-пластик марки HG-0760AT.

Составлена и описана технологическая схема производства.

В разработанной технологической схеме производства предусмотрен автоматический режим работы основного оборудования. Схема включает выполнение следующих операций: получения сырья, его хранения, растаривания и подготовки, формования изделий, контроля и упаковки, хранения готовой продукции, переработке отходов.

Поступление материала в гранулированном виде выполняется на завод в автофургонах, расфасованным в контейнеры по 500 кг или полиэтиленовые мешки по 25-30 кг. Его выгрузка из вагона осуществляется посредством электропогрузчика. Хранение основной массы сырья организовано в емкостях на отдельно расположенном складе. С помощью пневмотранспорта выполняется его подача в емкости, которые расположены внутри предприятия. В процессе растаривания, расфасованное в мешках массой 25 кг гранулированное сырьё, подается в приёмный бункер, объёмкоторого составляет 6,75 м³. Под бункером расположен шлюзовой питатель, обеспечивающий вакуум в бункере и одновременно являющийся дозатором. Транспортирующей средой служит воздух. Подготовка сырья заключается в его сушке и гомогенизации. Применяется бункер-сушилка SHD 20-U "EURO". Формование изделий литьем под давлением выполняется в шнековых литьевых машинах. Технологический цикл обеспечивается вследствие слаженной работы трёх узлов: смыкания и запирания форм, пластикации и впрыска, механизма подвода и отвода последнего. Контроль режимов литья осуществляется с помощью программного управления с измерительными приборами. Контроль качества проводится контролером на месте изготовления деталей или на столе контролера. Изделия упаковываются централизованно (на столе упаковки) и децентрализовано - у литьевых машин. Упакованная готовая продукция временно хранится на складе предприятия. Переработка отходов выполняется на дробилке для пластика, оборудованной системой пневматической транспортировки.

Произведен выбор технологического оборудования и расчет потребности в нем.

Приняты однопозиционные термопластавтоматы с числовым программным управлением и объемом впрыска от 276 см3 до 1314 см3.

Определены параметры:

|

№ |

Наименование |

Значение |

|

1 |

Показатель производительности: |

|

|

- |

По вертикальной и горизонтальной жалюзи |

3 кг/ч |

|

- |

По рычагам для вентиляционных решеток |

4,32 кг/ч |

|

- |

По тягам |

1,62 кг/ч |

|

- |

По частям корпуса |

16,56 кг/ч |

|

2 |

Затраты времени, необходимые для выполнения годовой программы |

13602,5 ч |

|

3 |

Количество литьевых машин |

3 |

Сделан выбор вспомогательного технологического оборудования: чиллер, вакуумный загрузчик полимерного сырья.

Выполнен раздел организации труда с определением общей численности рабочих в количестве 23 человек.

Разработаны основные строительные и компоновочные решения.

Помещения производства разделены на помещения основного производства, складские, вспомогательные и обслуживающие. Основные размеры строения: длина 24 м, ширина 12 м, высота 7,2 м. Компоновка технологического оборудования выполнена в соответствии с установленными нормами и требованиями.

- Приведена электротехническая часть.

- В ходе произведенных расчетов определена установленная мощность электрооборудования, которая составляет 675879,2 кВт.

- Естественное освещение здания обеспечивается оконными проемами в количестве 19 шт, искусственное – светильниками ЛДЦ-80 20 шт.

- Принят один молниеотвод с зоной защиты 16,2 м².

- На предприятии для подачи приточного воздуха принята коллекторная система.

- Для обеспечения обогрева приточного воздуха принят кондиционер КТЦ-3А-31,5.

- В разделе по безопасности жизнедеятельности выполнено описание охраны окружающей среды, техники безопасности, промсанитарии и пожарной безопасности.

- Составлена экономическая часть с определением годовой прибыли цеха в сумме 3960600 руб, уровня рентабельности 45,05 % и срока окупаемости капитальных вложений 1,13 лет. Коэффициент эффективности капитальных вложений составляет 0,88.

В проекте выполнена разработка предприятия по производству пластиковых аксессуаров для систем вентиляции и кондиционирования методом литья под давлением, производительностью 100 т/год, и технологического процесса производства.