Содержание

Аннотация

Вступление

1. Характеристика процесса наплавки деталей

Физико-металлургические и технологические основы наплавки

1.2Основные параметры наплавки и их взаимосвязь

2 Способы и методы наплавки деталей

2.1 Наплавки под слоем флюса

2.2 Наплавки в среде защитных газов

2.3 Вибродуговые наплавки

2.4 Наплавки порошковыми электродами

2.5 Плазменно-дуговая наплавка

2.6 Специальные виды наплавки

2.6.1 Заливки жидким материалом

2.6.2 Индукционные наплавки

2.6.3 Электрошлаковая наплавка

3 Конструктивная часть

3.1 Общая характеристика приспособления

3.2 Конструкция приспособления для наплавки деталей

3.3 Принцип работы данного приспособления

3.4 Особенности конструкции приспособления

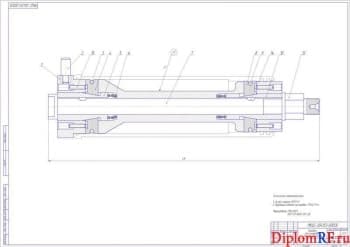

3.5 Расчет штока пневмоцилиндра

3.6 Расчет болтов крепления пневмоцилиндра

3.7 Расчет пружины

Выводы

Список использованной литературы

Приложения

Состав чертежей

- Плакат способов и методов наплавки деталей А1

- Плакат преимуществ и недостатков методов и способов наплавки А1

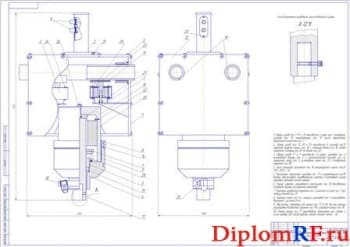

- Чертёж общего вида приспособления для наплавки деталей А1

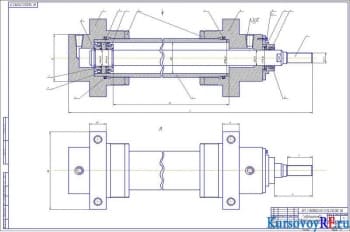

- Чертёж сборочный приспособления для наплавки деталей А1

- Рабочие чертежи деталей (плита, стакан, винт регулировочный, втулка -2шт.) А1

Описание

В ВКР рассмотрены вопросы развития ремонтно-обслуживающей базы и её эффективного взаимодействия с подразделениями различных уровней. Показана необходимость производства передовых технологий, применения энергоёмких и металлоёмких машин при выполнении ремонтных работ в мастерских сельскохозяйственных предприятий. Дана характеристика процессу наплавки деталей. Исследованы физико-металлургические и технологические основы наплавки. Рассмотрены основные параметры наплавки и их взаимосвязь. Выполнено рассмотрение общего подхода к расчёту параметров технологического процесса наплавки деталей на примере автоматической наплавки тел вращения (валы, оси и тому подобное). Представлена схема к расчёту технологических режимов наплавки.

Описаны основные технологические параметры режимов механизированной наплавки деталей: напряжение электрической дуги, сила тока наплавки, скорость подачи электродной проволоки и наплавки, шаг наплавки, смещение и вылет электрода. Рассмотрены способы и методы наплавки деталей: наплавки под слоем флюса, наплавки в среде защитных газов, вибродуговые наплавки, наплавки порошковыми электродами, плазменно-дуговые наплавки. Представлены схемы наплавки и таблицы с параметрами режимов наплавки. Описаны способы специальных видов наплавки: заливки жидким материалом, индукционные наплавки, электрошлаковая наплавка.

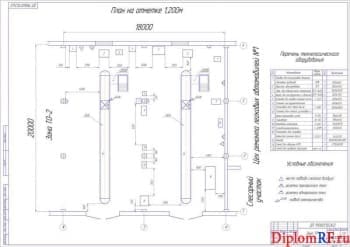

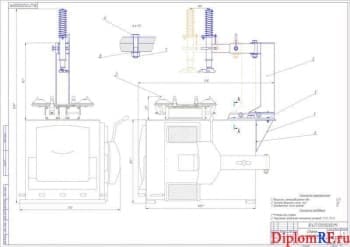

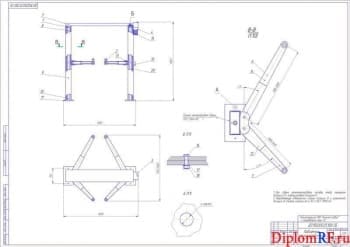

В конструкторской части дана характеристика проектируемому приспособлению для наплавки, которое предназначено для восстановления изношенных деталей звеньев гусениц промышленных тракторов и грузовиков роторных экскаваторов. Исследованы существующие конструкции приспособлений для восстановления деталей наплавкой, отмечены их недостатки. Описана предлагаемая конструкция и принцип действия проектной разработки, целью которой является упрощение существующей конструкции приспособления для восстановления наплавкой габаритных деталей, улучшение качества наплавляемых поверхностей и повышение производительности. Для достижения этой цели проектируемое приспособление оборудовано тремя вертикальными площадками, закреплёнными на поворотном столе и имеющими зажимы для закрепления деталей. Привод поворота закреплён над поворотным столом на центральной неподвижной стойке. Привод подъёма кондуктора выполнен винтовым.

Выполнены расчёты: штока пневмоцилиндра на прочность и устойчивость, болтов крепления пневмоцилиндра с определением силы затяжки болтов и проверки условия прочности на растяжение, допустимых нагрузок на пружину. В графической части работы разработаны чертеж общего вида приспособления, его сборочный чертеж и деталировки основных нестандартных деталей, которые используются в данном устройстве, а также показаны основные способы наплавки деталей.