Описание

В дипломной работе разработано повышение эффективности технического сервиса автомобилей на предприятии ООО “Автопрестиж”.

Проведён расчет годового объема работ предприятия, численности производственных рабочих, в конструкторском разделе изучены существующие конструкции диагностических линий, разработан тормозной стенд, совмещающий преимущества лучших моделей.

Проведён расчет экономической эффективности деятельности СТОА, заработной платы производственных рабочих, а также рассчитан экономический эффект проекта в целом.

В данном дипломном проекте было разработано повышение эффек-тивности технического сервиса легковых автомобилей на станции фирменного обслуживания ООО “Автопрестиж”.

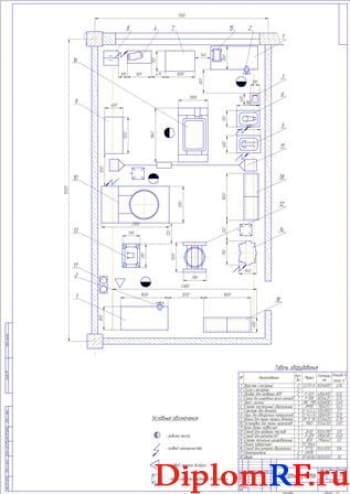

В расчетно-технологическом разделе рассчитаны режимы ТО и ремонта автомобилей, проведен расчет годового объема работ предприятия, численности производственных рабочих и состава производственных отделений, а также площадей помещений мастерской.

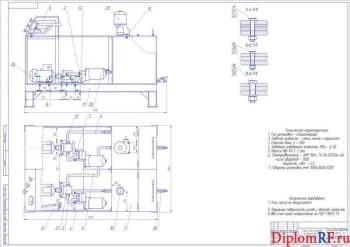

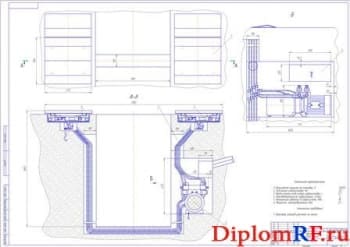

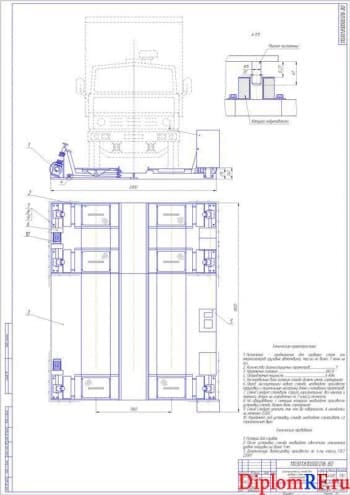

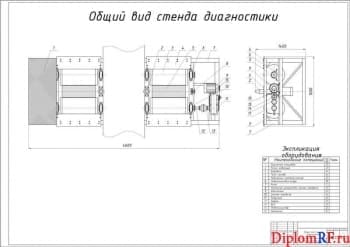

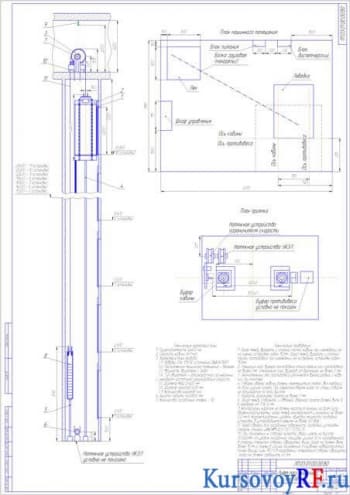

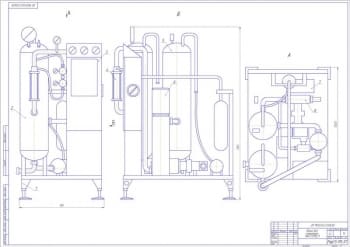

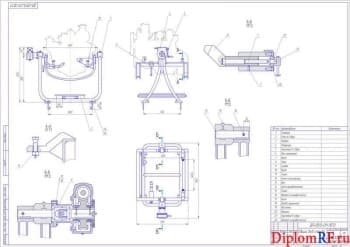

В конструкторской части произведен анализ существующих конструкций линий инструментального контроля и на его основе делается выбор в пользу линии Eurosystem TL Maha. Разработана документация на монтаж роликового тормозного стенда. Приведен расчет деталей на прочность.

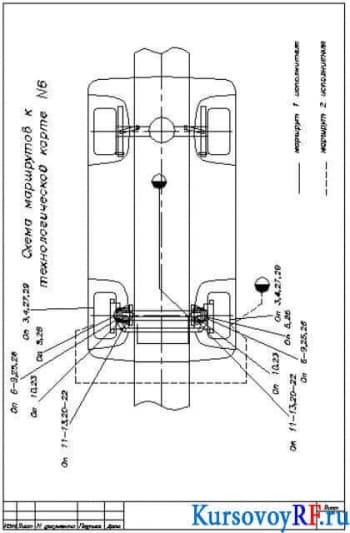

В технологической части проекта дано краткое описание объекта технического воздействия – ходовой части. Описана технология диагностики ходовой части автомобиля и в частности тормозных сил на колесах передней оси. Сделаны выводы о целесообразности внедрения современной линии инструментального контроля.

В разделе охраны труда и техники безопасности приведены опасные и вредные факторы, присутствующие в ходе технологического процесса, меры по защите от них и инструкции по ТБ и пожарной безопасности для работников предприятия.

В экономическом разделе проведён расчет экономической эффектив-ности СТОА, заработной платы производственных рабочих, а также рассчитан экономический эффект от внедрения нового приспособления.

Состав чертежей

- Генеральный план СТОА А1

- Планировочное решение производственного корпуса А1

- Технологическая планировка участка диагностики А1

- Анализ существующих конструкций А1

- Функциональная схема линии инструментального контроля А1

- Вид общий тормозного стенда 2 листа А1

- Приводной механизм стенда с подъёмным роликом сборочные чертежи 3 листа формата А1

- Рабочие чертежи деталей 2 листа А2

- Технологическая карта диагностики тормозной системы передней оси автомобиля А1

- Технологическая карта диагностики ходовой части автомобиля 2 листа А1

- Технико-экономические показатели проекта А1

Содержание

Введение

1 Обоснование темы проекта

1.1 Общая характеристика предприятия ООО “Автопрестиж”

1.2 Технико-экономическое обоснование эффективности совершенствования процессов диагностики автомобилей в ООО “Автопрестиж”

1.3 Постановка цели и задач дипломного проектирования

2 Выбор и обоснование исходных данных

3 Технологический расчет ООО “Автопрестиж”

3.1 Расчет годового объёма работ

3.2 Распределение годовых объёмов работ по видам и месту их выполнения

3.3 Расчет численности рабочих

3.4 Расчет числа постов

3.5 Расчет числа автомобиле-мест ожидания и хранения

3.6 Определение состава и площадей помещений

3.7 Расчет площади территории

3.8 Определение потребности в технологическом оборудовании

4 Организация ТО и ТР на СТОА

4.1 Назначение технического обслуживания

4.2 Организация выполнения технических воздействий на СТОА

4.3 Технологический процесс ТО и ремонта на СТОА

5 Организация управления производством и контроль качества выполняемых работ на СТОА

6 Сертификация процессов и услуг на СТОА

7 Конструкторская часть

7.1 Анализ существующих конструкций.

7.2 Определение основных параметров тормозного стенда

7.3 Расчет цепной передачи

7.4 Конструкторская разработка монтажа изделия

7.5 Принятое конструктивное исполнение

7.6 Расчет стержня на прочность

8 Технологическая часть

8.1 Организация диагностики ходовой части на предприятии

8.2 Технологический процесс диагностики ходовой части автомобиля на линии инструментального контроля Eurosystem TL Maha

8.3 Технологическая карта диагностики тормозной системы передней оси автомобиля

9 Безопасность жизнедеятельности

9.1 Анализ условий труда при повышении эффективности технического сервиса автомобилей

9.2 Мероприятия по повышению безопасности технического сервиса автомобилей

9.3 Мероприятия по обеспечению пожарной безопасности технического сервиса автомобилей

10 Экологическая оценка проекта

11 Экономические расчеты

11.1 Расчет капитальных вложений

11.2 Расчет себестоимости производства

11.3 Экономическая эффективность конструкторской разработки

11.4 Экономическая эффективность проекта

12 Выводы и рекомендации

Библиографический список