Описание

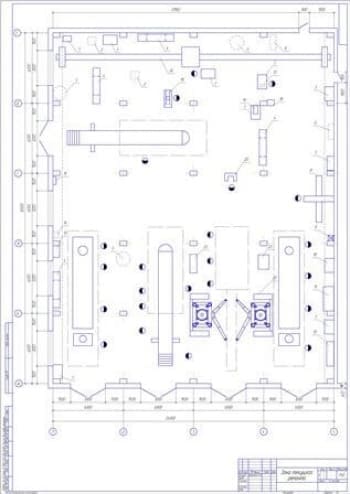

В дипломной работе произведен анализ производственной деятельности ЗАО Агропромышленный комбинат «Белореченский». Разработаны мероприятия по организации хранения МТП предприятия, рассчитан годовой объем работ по подготовке к хранению, постановке, обслуживанию во время хранение, а также снятия с хранения, рассчитан штат производственных рабочих машинного двора, рассчитана площадь, необходимая для организации хранения в соответствии с техническими требованиями.

В проекте были решены следующие задачи:

- Рассмотрена структура и характеристика базы хранения;

- Произведен расчет годовых трудозатрат;

- Произведен расчет площади производственного корпуса;

- Произведен расчет технологического оборудования;

- Разработан технологический процесс подготовки к хранению и ТО во время хранения;

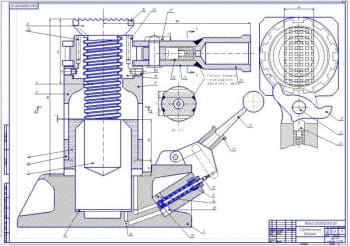

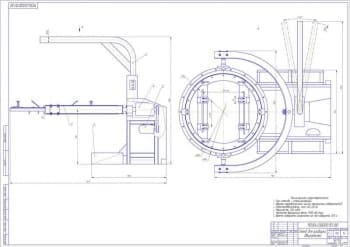

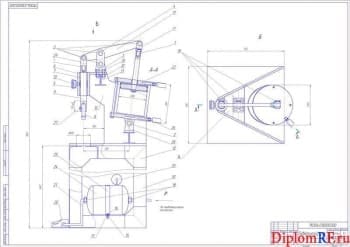

- Выполнено проектирование и инженерные расчеты канавного грузового подъемника, используемого при подготовке к хранению, обслуживанию при снятии с хранения, а также проведению ТО и ремонта;

- Произведен анализ экономической деятельности базового и проектируемого вариантов.

- В конструктивной части разработан подъемник. Подъёмник предназначен для подъёма и вывешивания передних или задних осей любых автомобилей,

- в пунктах технического обслуживания, при проведении подготовки к хранению или при проведении ТО и ремонта.

Подъемник канавный предназначен для работы в осмотровых канавах и может передвигаться, как по рельсам, проложенным по дну канавы, так и по направляющим проложенных по краю канавы.

Эффективность применения подъёмника определяется сокращением времени на выполнение операций, а также повышением культуры труда.

Даны рекомендации улучшения технологии организации хранения транспортно-технологических машин и оборудования, направленные на повышение технической готовности обслуживаемого парка машин.

Дана технико-экономическая оценка предложенных мероприятий и внедрения стенда. Годовой экономический эффект составит планируется в размере 50000 рублей, срок окупаемости 1 год.

Проект отвечает требованиям охраны труда, обеспечения безопасности жизнедеятельности на производстве и в чрезвычайных ситуациях. Проведена экологическая экспертиза проекта.

Состав чертежей

- Технико-экономическое обоснование (ф.А1)

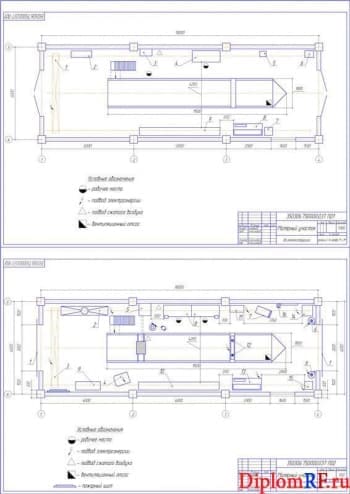

- План машинного двора (ф.А1)

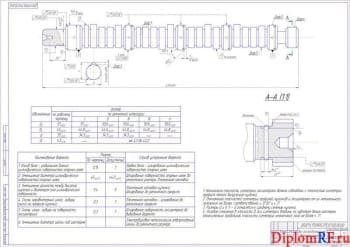

- График постановки машин на хранение (ф.А1)

- Маршрутная карта проведения работ на машинном дворе (ф.А1)

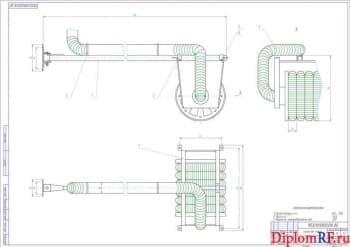

- Общий вид подъемника (ф.А1)

- Сборочный чертеж опоры (ф.А1)

- Сборочный чертеж поперечены (ф.А1)

- Рабочие чертежи деталей (ф.А1)

- Схема установки подъемника в канаве (ф.А1)

- Технологическая карта (ф.А1)

- Показатели экономической эффективности проекта (ф.А1)

Содержание

Введение

1 Технико-экономическое обоснование проекта

2 Специальная часть

2.1 Расчет количества транспортных, технологических машин и оборудования, предназначенных для хранения

2.2 Расчет годовых трудозатрат на подготовку к хранению и ТО во время хранения ТТМ и оборудований

2.3 Распределение трудозатрат по объектам базы хранения

2.4 Расчет численности и профессионального состава ремонтно-обслуживающего персонала

2.5 Расчет количества постов

2.6 Расчет площадей базы хранения

3 Технологическая часть

3.1 Материально-техническая база хранения машин

3.2 Обоснование способа хранения машин

3.3 Технологическое и техническое обслуживание МТП при хранении

3.3.1 Технологическое обслуживание машин при подготовке к хранению

3.3.2 Техническое обслуживание машин в период хранения

3.3.3 Технологическое обслуживание машин при снятии с хранения

3.3.4 Хранение тракторов, самоходных шасси, автомобилей и прицепов

3.3.5 Хранение уборочных машин

3.3.6 Хранение почвообрабатывающих, посевных и посадочных машин

3.3.7 Хранение машин, для внесения удобрений и ядохимикатов

3.4 Технологическая карта постановки на хранение техники

4 Конструкторская разработка

4.1 Описание устройства и действия конструкции

4.2 Описание схемы электрической принципиальной

4.3 Подготовка к использованию

4.4 Техническое обслуживание подъемника

4.5 Проектирование приводной станции

4.5.1 Расчёт винта

4.5.2 Выбор электродвигателя

4.5.3 Выбор червячного редуктора

4.5.4 Выбор муфт

4.5.5 Расчет шпоночных соединений

5 Безопасность жизнедеятельности на производстве

5.1 Анализ деятельности предприятия по вопросам охраны труда

5.2 Разработка рекомендаций по обеспечению безопасности жизнедеятельности

5.3 Инструкция по технике безопасности при работе с двухстоечным грузовым подъемником

6 Безопасность жизнедеятельности в чрезвычайных ситуациях

7 Охрана окружающей среды

7.1 Охрана окружающей среды в современных условиях развития

7.2 Анализ природоохранной деятельности и рекомендации предприятию

по охране природы

7.2.1 Охрана земель и их рациональное использование на предприятии…..

7.2.2 Охрана водных ресурсов

7.2.3 Анализ наличие санитарно-защитных зон вокруг потенциальных загрязнителей водоёмов

7.2.4 Охрана атмосферного воздуха

7.2.5 Экономические вопросы охраны природы

7.3 Экологическая экспертиза проекта

8 Технико-экономическая оценка конструкторской разработки

Заключение

Список использованных источников

Приложение А Свод законодательных документов по охране окружающей среды