Пояснительная записка (в программе Word): 113 страниц, 6 рис., 9 таблиц, 14 литературных источников

Дополнительные материалы: задание, доклад к проекту на 3 листах

Чертежи (в программе): Компас 3D v, 17 листов

ВУЗ: ВГСХА

Спецификация - 5 листов

Описание

В проекте выполнено совершенствование технологии ремонта автомобилей в мастерской и разработка универсальной тележки для демонтажа и монтажа различных агрегатов массой до 500 кг.

Выполнено обоснование проекта. Дана краткая история предприятия с анализом его хозяйственной деятельности.

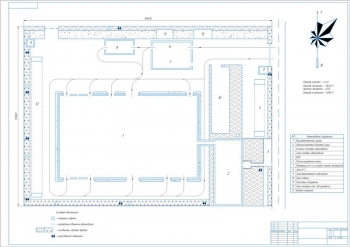

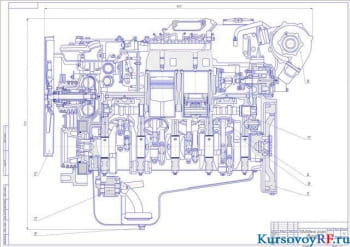

На предприятии организовано производство металлорежущих станков и металлоконструкций, оказываются сервисные услуги организациям и населению, обеспечивается подготовка и переподготовка рабочих кадров. Также предоставляются услуги по перевозкам. Техническое обслуживание подвижного состава выполняется на участках: ремонта топливной аппаратуры, слесарно-механическом, аккумуляторном, по ремонту двигателей, сварочном, шиномонтажном, электротехническом. На территории предприятия предусмотрено: зона для открытого хранения, контрольно-пропускной пункт, склад запасных частей и материалов, производственные корпуса, административно-бытовые здания. В состав автопарка входя автомобили: ПАЗ, КамАЗ, ЗиЛ. Общее число автотранспортных средств равно 55.

В проекте предложено создание более перспективного предприятия по уровню технического оснащения и экономичности капитальных затрат.

- Произведен расчет ремонтной мастерской. Сделано определение ресурсного пробега и периодичности ТО. Определена программа диагностических воздействия на весь парк за год: Д-1 120, д-2 32. Рассчитан годовой объем работ по предприятию, выполнено его распределение по производственным зонам. Определено штатное число рабочих – 14 чел.

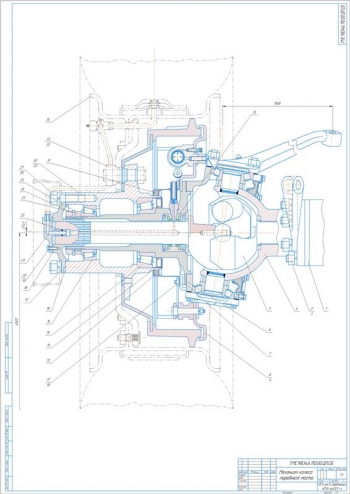

- Разработана технологическая карта на восстановление шестерни главной передачи заднего моста ПАЗ-3205. Распространенными дефектами корпусов редуктора заднего моста автомобилей являются трещины и пробоины. Рассмотрены способы восстановления: холодная сварка, сварка с помощью шпилек, восстановление с помощью эпоксидных смол, заделка трещин фигурными и стягивающими вставками, клеесварной способ заделки трещин.

- Описан технологический процесс восстановления шестерни. Ведущая шестерня изготовлена из стали 24 ХНМ с добавлением легирующих элементов. Ее масса составляет 2,845 кг. Восстановление этой детали включает семь операций. Токарные операции выполняются на токарно-винторезном станке. Для этого используются резцы с твердосплавной пластиной. Шлифовальные операции проводятся на специальном круглошлифовальном станке. Для электроимпульсной приварки ленты применяется установка ОКС-12296. Наплавка в среде углекислого газа осуществляется на специализированном наплавочном станке. Последняя операция является контрольной.

Сделан выбор режима резания с расчетом основного и вспомогательного времени. Установлена технологическая последовательность операций: 005, 025 Токарная, 010, 030 Шлифовальная, 015 Сварочная, 020 Наплавочная, 035 Контрольная. Для операции 025 Токарная (переход 1) рассчитаны параметры:

|

№ |

Наименование |

Значение |

|

1 |

Глубина резания |

2 мм |

|

2 |

Подача |

0,25 мм/об |

|

3 |

Скорость резания |

220 м/мин |

|

4 |

Число оборотов |

1200 об/мин |

|

5 |

Длина обрабатываемой поверхности |

13,5 мм |

|

6 |

Штучное время |

3,69 мин |

Аналогичные значения определены для всех операций.

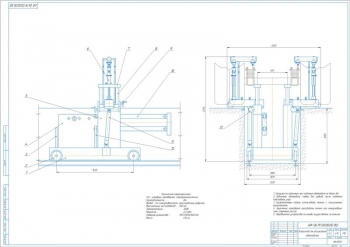

Выполнена разработка конструкции тележки.

Проведен анализ существующих конструкций, в ходе которого рассмотрены авторские свидетельства: № 1194734, № 1678669, № 897593, № 2019431.

Описано устройство и работ универсальной тележки.

Конструкторская разработка относится к оборудованию для гаража. Тележка состоит из рамы в форме буквы "Г" с установленными на ней роликами, позволяющими перемещать тележку по горизонтальной плоскости. На раме есть винт, установленный в подшипниковых опорах. Он соединен с кареткой посредством гайки. Каретка имеет роликовые направляющие, которые позволяют ей перемещаться в вертикальном положении. На каретке установлены захваты, которые можно переставлять, изменяя ширину захвата на 1100 мм, 950 мм и 800 мм. Изменяя ширину захвата, можно поднимать автомобильные колеса диаметром от 900 мм до 1300 мм на высоту 700 мм.

Для демонтажа автомобильных колёс тележка подводится к демонтируемому колесу, устанавливается требуемая ширина захватов с закреплением их положения винтами. Затем при вращении маховика происходит вращение винта, который через жестко закрепленную с тележкой гайку, поднимает каретку, а она в свою очередь поднимает колесо. Винтовая передача является самотормозящей, поэтому фиксирование положения каретки не требуется, что обеспечивает увеличение производительности труда. Затем тележка вместе с колесом перекатывается на другое место для установки колеса, например, в стенд для монтажа - демонтажа пневматических шин.

Приведены расчеты основных деталей тележки.

Рассчитаны параметры передачи винт-гайка: диаметр винта 11,5 мм, число рабочих витков 3, высота гайки 60 мм, допустимое напряжение сжатия стержня винта 71 МПа, коэффициент запаса прочности 2. Определен момент в винтовой передаче, равный 12 Н×м, наружный диаметр гайки 60 мм.

Сделан расчет захватов на прочность с определением реакций в опорах и построением эпюр сдвигающих сил и изгибающих моментов.

Выполнен расчет болтового соединения. Принят болт М16х80.

В ходе расчета шпоночного соединения вычислено допустимое напряжение по смятию 0,67х106 Па, по срезу 8,3х106 Па. Принята шпонка 8 х 7 х 20 мм.

Составлены разделы по безопасности жизнедеятельности на производстве и экологической безопасности.

В экономическом разделе дана технико-экономическая оценка проекта с вычислением годового экономического эффекта 50426 руб и срока окупаемости капитальных вложений 3,2 года.

В работе проведена реконструкция авторемонтной мастерской с разработкой конструкции универсальной тележки для демонтажа и монтажа различных агрегатов массой до 500 кг.