Пояснительная записка (в программе Word): 70 страниц, 3 рис., 12 таблиц, 17 литературных источников

Дополнительные материалы: полный большой комплект документации технологического процесса восстановления детали "Цапфа поворотного кулака" в Компас 3D v на 34 листах

Чертежи (в программе): Компас 3D v, 8 листов

ВУЗ: Приднестровский государственный университет им. Т.Г.Шевченко

Спецификация - 9 листов

Описание

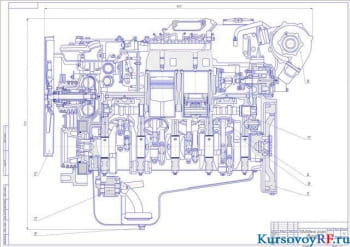

В проекте выполнена разработка комплексной технологии ремонта цапфы поворотного кулака колеса переднего моста автомобиля ГАЗ 66.

Приведены общие положения механизма колеса переднего моста автомобиля ГАЗ 66.

Посредством переднего моста выполняется передача тягового усилия к передним управляемым колесам. Для этого в конструкции переднего моста выполнена установка специального карданного шарнира. Необходимость в его применения обусловлена большими углами поворота передних колёс - до 300. С помощью шарнира равной угловой скорости обеспечивается одинаковая частота вращения валов, независимо от значения угла между ними. Передача крутящего момента осуществляется шариками.

Приведена таблица комплектности механизма колеса переднего моста с указанием его элементов: прокладка, гайки и шайбы, поворотный кулак, тормоз левый и правый, сальник, подшипники, ведущий фланец, тупицы левая и правая, сапун, шпильки, кронштейны, поперечная тяга, защитный кожух и прочее.

Составлена ведомость наиболее изнашиваемых элементов с выявлением характера дефекта и причин их возникновения.

Выполнено определение производственной программы выпуска изделий и типа производства. Годовая программа выпуска составляет 2100 штук. Тип производства - среднесерийный.

Выполнено диагностирование механизма автомобиля.

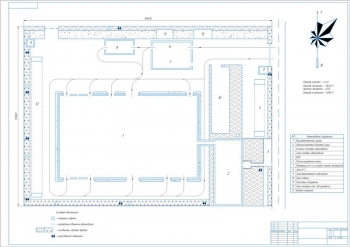

В качестве основного оборудования участков Д-1 и Д-2 принято: шинный стенд, манометр с воздухораздаточным устройством, стенд для диагностирования ходовых качеств автомобиля, прибор для измерения углов установи колес, станок для балансировки колес.

Произведен расчет суточной программы методом циклового расчета: Д1 - 17, Д2 - 6.

Рассчитана трудоемкость диагностического воздействия в год: Д-1 – 1239,2 чел×ч, Д-2 – 1557,6 чел×ч.

Количество постов диагностики составляет: Д-1 – 1, Д-2 – 1.

Сделан расчет остаточного ресурса автомобиля ГАЗ 66 по параметрам технического состояния объекта диагностики: люфт шкворенного соединения – 26974, биение колес: радиальное 25822, осевое 26007, схождение передних колес 24555.

Разработан технологический процесс ремонта детали.

Проведен анализ технических требований к детали.

Выполнена дефектация детали и разработка дефектной ведомости.

Основной целью дефектации является определение технического состояния деталей и сортировка их на соответствующие группы: годные, негодные и требующие ремонта. Дефектация начинается с наружного осмотра детали, в процессе которого выявляются трещины, вмятины, задиры и пробоины. Скрытые дефекты выявляются специальными приборами и приспособлениями.

В ходе отработки конструкции детали на технологичность проведена качественная оценка и количественный расчет технологичности. Коэффициент унификации конструктивных элементов равен 1, точности 0,59, шероховатости 0,30. Деталь является технологичной.

Рассмотрены методы обработки поверхности. Составлена техническая схема ремонта детали, включающая операции: 005 Моечная, 010 Дефектовочная, 015 Наплавка, 020 Термическая, 025 Токарная, 030 Фрезерная, 035 Контрольная.

Рассчитаны припуски на обработку поверхностей табличным методом.

Приведен расчет режимов резания на одну операцию и назначение по таблицам НТД на остальные. Определены значения режимов резания на поверхность Æ75k6 (точение):

|

№ |

Наименование |

Значение |

|

1 |

Глубина резания |

2,0 мм |

|

2 |

Подача |

0,75 мм/об |

|

3 |

Скорость резания |

68 м/мин |

|

4 |

Частота вращения шпинделя |

230 об/мин |

|

5 |

Сила резания |

2111 Н |

|

6 |

Мощность резания |

1,9 кВт |

Аналогичные расчеты выполнены для остальных операций.

Выполнено техническое нормирование операций: 015 – 17,712 мин, 025 – 10,62 мин, 030 – 3,91 мин.

Приведен технологический процесс сборки узла с расчетом размерной цепи. Для исключения повышения точности компенсирующих сборку деталей в конструкцию узла введена специальная деталь - компенсатор. Она позволяет выполнять регулирование в определенных пределах одного из размеров. В данном механизме компенсирующее звено - гайка и пробка тяга. Их резьба перекрывает все зазоры между сопрягающимися деталями.

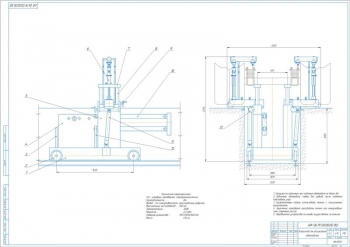

Выполнена разработка технологической оснастки.

Посредством разработанного приспособления выполняется обработка шпоночного паза на горизонтально-фрезерном станке. Конструкция включает опорные элементы в виде постоянных опор-призм, зажимное устройство, выполненное из контактного элемента в форме призмы и кондукторной плиты, элементы, обеспечивающие точное расположение приспособления на станке в виде направляющей шпонки, основание.

Сделан расчет на точность и усилия закрепления. Определены значения: усилие зажима 742,6 Н, сила зажима 1857 Н. Погрешность фрезерования составляет 0,0389 мм, расположения направляющих элементов 0,06 мм.

Составлен раздел по экономике производства.

Разработаны мероприятия по безопасности жизнедеятельности.

В дипломной работе разработана комплексная технология ремонта цапфы поворотного кулака колеса переднего моста автомобиля ГАЗ 66 и конструкция приспособления для обработки шпоночного паза на горизонтально-фрезерном станке.