Пояснительная записка (в программе Word): 96 страниц, 7 рис., 39 таблиц, 39 литературных источников

Чертежи (в программе): Компас 3D v, 9 листов

Спецификация - на чертежах

Описание

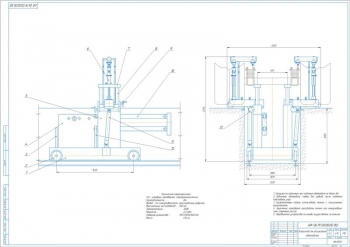

В работе выполнено проектирование СТО с разработкой винтового съемника с внутренним захватом для выпрессовки подшипников от №203 до 206 для ремонта генератора.

Выполнено обоснование целесообразности создания СТОА с определением мощности – 400 авто. Количество обслуживаемых авто: КАМАЗ-5320 - 8 автомобилей, ЗиЛ-431410 - 137 автомобилей, ГАЗ-3307 - 255 автомобилей.

Приведено технологическое проектирование.

- Рассчитана годовая программа: по ТО-1 - 9424,658 чел×ч, по ТО-2 - 21759,592 чел×ч, ТР – 78363,155 чел×ч. Суммарная трудоемкость равна 89317,889 чел×ч.

- Определен режим работы предприятия.

- Рассчитана численность штатных рабочих – 62 человека.

- Сделано определение нормативных величин пробега между техническими обслуживаниями и ремонтом и рассчитано количество ТО на один автомобиль и на весь парк за год.

- Разработаны планировочные решения.

Приведен расчет зоны ТО-1.

Обслуживание автомобилей ГАЗ и ЗиЛ проводится на поточной линии периодического действия, КамАЗ – на универсальном посту. Рассчитан режим производства – 28 мин и такт линии 25,745 мин. Число линий обслуживания – 1. Количество рабочих на посту – 5.

Определена длина линии ТО-1 – 31,2 м, площадь – 240 м2.

По аналогии выполнен расчет зоны ТО-2 и ТР.

Произведен подбор моечной установки. Принята установка для мойки наружных поверхностей автомобилей модели ЦКБ-1152 и установка для мойки автомобилей снизу модели ЦКБ-М-121. Зона мойки состоит из двух постов - мойки и обтирки (сушки). Площадь зоны равна 100,8 м2.

Составлена ведомость оборудования зоны ТО-1, включающей: приборы для проверки рулевого управления и установки фар, воздухораздаточная колонка, солидолонагнетатель, установка для промывания системы двигателя, шарнирная воронка, смазочно-заправочная установка, бак для заправки тормозной жидкости и прочее.

Составлены ведомости оборудования для зон ТО-2, ТР, агрегатного, слесарно-механического, электротехнического, технологического, шиномонтажного, медницкого, жестяницкого, сварочного, обойного, кузнечно-рессорного, арматурно-кузнечного и малярного участка.

Выполнен расчет складских помещений: агрегатов 72 м2, запасных частей 46 м2, материалов 39 м2.

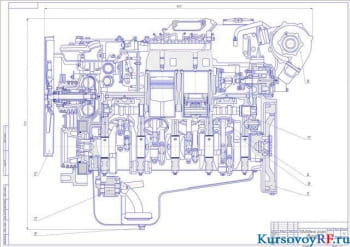

Выполнено проектирование агрегатно-механического участка. Основной задачей агрегатно-механического участка является своевременное обеспечение зон ТО и ремонта необходимыми агрегатами, снятыми с автомобилей для ремонта, обработка деталей под ремонтные размеры, изготовление крепежных и других деталей, отделка деталей после механической обработки, подготовка их к сварке и обработка после сварки и прочее.

Приведена конструкторская часть.

Сделан литературный обзор существующих известных конструкций.

Описано устройство проектируемого приспособления.

В проекте предложена конструкция компактного винтового съемка, посредством которого выполняется выпрессовка подшипников, сидящих в глухих отверстиях, и снятие наружных колец рассыпавшихся подшипников. Конструкция приспособления выполнена из нажимного винта, лапки-захвата, силового винта, винта-фиксатора, гайки, стакана, рукоятки-воротка, чашки, упорного диска и штифта. Для исключения проворачивания силового винта в стакане съёмника выполнен сквозной паз, через который выполняется вворачивание фиксирующего винта в головку силового.

Принцип действия. При вращении воротка с гайкой против часовой стрелки в полость подшипника или втулки вводятся лапки-захваты. Затем завинчивается нажимной винт и лапками производится захват снимаемой детали за противоположную кромку. Удерживая рукоятку съёмника, выполняется вращение гайки за рукоятку-вороток по часовой стрелке. При этом производится упор стакана в корпус подшипника или втулки, и при дальнейшем вращении воротка происходит снятие выбранной детали.

Произведен расчет приспособления с вычислением значений:

|

№ |

Наименование |

Значение |

|

1 |

Средний расчетный натяг |

0,00295 мкм |

|

2 |

Напряжение сжатия |

43 кг/см2 |

|

3 |

Потребное усилие выпрессовки |

179,1 кг |

Выполнен расчет лапок-захватов с построением схемы нагружения и определением напряжений в опасных сечениях. В месте посадки лапок на силовой винт принят штифт диаметром 6 мм, длиной 24 мм.

Проведен проверочный расчет силового винта с определением расчетного напряжения.

Сделан расчет рукояток с определением крутящего момента 8,9 Н×м, длины рукоятки 110 мм и диаметра 12 мм.

Разработана технология ремонта.

Приведен технологический процесс замены тормозных колодок задних колес автомобиля ЗиЛ-431410.

Тормоза задних и передних колес автомобиля барабанного типа. Конструктивно-тормозное устройство одного колеса выполнено из пары тормозных колодок, которые смонтированы внутри тормозного барабана, вращающегося вместе со ступицей. Колодки выполнены литыми. Привод тормозов пневматический.

Составлены технические условия на сборку тормозов.

Представлена схема сборки задних колесных тормозов автомобиля ЗиЛ.

операция сборки включает шесть технологических переходов. Сборка начинается с установки готовых неклепаных колодок. Она ведется вручную до 6-го перехода. Затем выполняется механическое испытание тормозов на стенде. На третьем переходе выполняется установка узла в сборке, включающего тормозной барабан со ступицей и колесами. Задний мост разбирается в обратном направлении.

В условиях работы СТОА данный вид ремонта является серийным производством и производится на универсальных постах зоны ТР.

Сделан выбор технологического оборудования: тележка для снятия, электрогидравлический подъемник, пневматический гайковерт и прочее.

Проведено нормирование операций. Общая норма времени на ремонт составляет 0,927 ч. для одного исполнителя.

Приведена экономическая часть. Рассчитана сумма прибыли 1227,81 тыс.руб, общая рентабельность 19 %, срок окупаемости 3,5 года.

Составлен раздел по охране труда.

В дипломной работе спроектирована СТО и разработан винтовой съемника с внутренним захватом для выпрессовки подшипников от №203 до 206 для ремонта генератора.