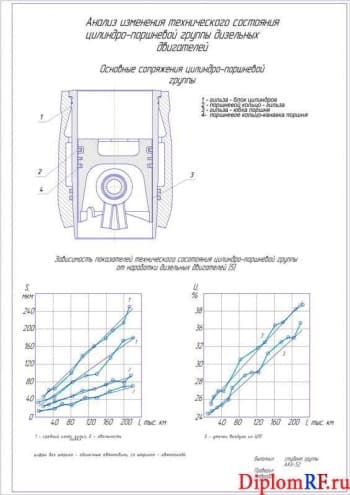

Пояснительная записка (в программе Word) 108 с., 13 рис., 13 табл., 20 источников

Чертежи (в программе Компас) 10 листов

ВУЗ Восточно-Сибирский государственный университет технологий и управления

Спецификация 4 листа

Содержание

Введение

1 Технико-экономическое обоснование проекта

2 Общая часть

2.1 Особенности разрабатываемого предприятия

2.2 Описание технических показателей автобуса

3 Расчетно-технологическая часть

3.1 Определение начальных нормативов режима техобслуживания и ремонта и их корректировка

3.2 Установление трудоемкостей

3.3 Установление коэффициента технической готовности

3.4 Установление коэффициента использования автомобилей

3.5 Нахождение суммарного годового пробега автомобилей

3.6 Годовая программа по техобслуживанию автомобилей

3.7 Расчёт параметров сменной программы

3.8 Расчёт общегодовой трудоемкости технических воздействий

3.9 Установление количества производственных рабочих в ПАТП и на проектируемом объекте

3.10 Определение количества постов техобслуживания и текущего ремонта

3.11 Определение требуемых площадей помещений

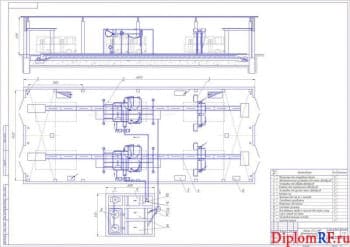

4 Организационная схема технологического процесса

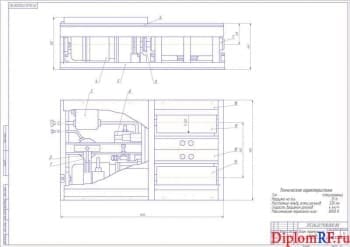

4.1 Характеристика производственного назначения поста смены колес

4.2 Характеристика производственного назначения отделения для шиномонтажа

4.3 Характеристика производственного назначения вулканизационного отделения

4.4 Характеристика производственного назначения склада автошин

4.5 Перечень и порядок проведения технологического процесса в отделениях для шиномонтажа и шиноремонта

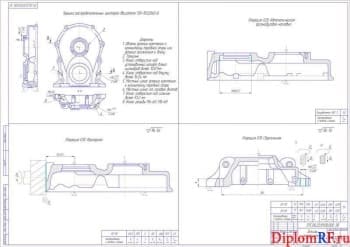

5 Конструкторская часть

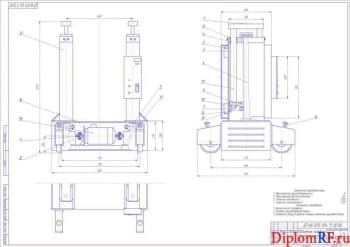

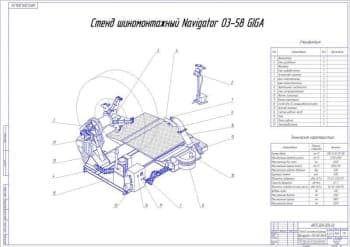

5.1 Анализ конструкторских разработок

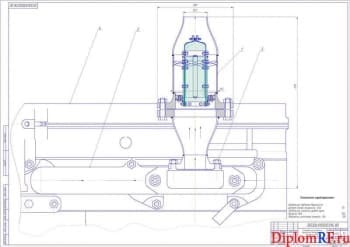

5.2 Описание устройства и схемы действия разрабатываемой конструкции

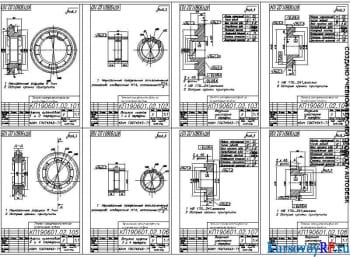

5.3 Конструктивный расчёт грузоподъёмного механизма

5.4 Порядок производства пневмобаллона

5.5 Операция сборки и испытания подъемника

5.6 Организация технической эксплуатация пневмоподъёмника

5.7 Требования техники безопасности при работе с подъёмником

6 Безопасность жизнедеятельности

6.1 Исследование возможных опасностей в ходе функционирования шиномонтажного комплекса ПАТП

6.2 Фактическая разработка и отражение комплексных мероприятий БЖД в дипломном проекте

6.3 Расчет искусственного освещения шиномонтажного и вулканизационного участков

6.4 Организационные мероприятия по выполнению требований пожарной безопасности

6.5 Инструкция по охране труда при шиномонтажных и вулканизационных работах

7 Экономическая часть

7.1 Определение стоимости основных фондов производства

7.2 Определение материальных затрат

7.3 Расчет численности и фонда оплаты труда по категориям работающих

7.4 Определение показателей фондоотдачи и периода окупаемости

Заключение

Список используемых источников

Приложения

Дополнительные материалы:

1.Приложены 9 файлов образцов титульных листов в Word;

2.Приложена папка” Авто для диплома” вспомогательных материалов(1.аннотация дипломного проекта Статистический метод дифференциального диагностирования системы зажигания на 1листе в Word; 3. файл задания незаполненный на 1листе в Word; 4. файл методических указаний расчёта производственной программы АТП на 39листах в Word; 5. файл положения оценки качества на 34листахв Word; 6.файл отзыва незаполненный на 1листе в Word; 7.файл примера индекса на 2листахв Word; 8.файл рецензии незаполненный на 3листах в Word; 9. файл рецензии незаполненный на 4листах в Word; 10.3файла спецификации на 3листах в Word; 11.3файла титульных листов на 3листах в Word; 12.файл экономических расчётов на 17листах в Word);

3.Приложен рисунок автобуса на 1листе в Word;

4.Приложена ведомость технологического оборудования ремонтных цехов на 7листах в Word.