Описание

В разделе общем горно-технологическом приведены исходные данные. Осуществлен подбор типа экскаватора. Произведены расчеты эксплуатационный и парка автомобильного.

В разделе технологическом спроектирован парк автотранспортный. Проведена корректировка периодичностей нормативных обслуживания технического. Определен пробег среднецикловой автомобилей. Проведена корректировка пробегов до ТО и КР по кратности со среднесуточным пробегом. Выполнены следующие расчеты: числа обслуживаний технических и КР на один автомобиль за цикл; числа обслуживаний технических и КР на весь парк за год; числа годового воздействий диагностических; программы производственной на сутки по видам обслуживания технического и диагностики.

Осуществлен подбор способа организации обслуживания технического и диагностики. Приведен расчет объемов работ годовых по обслуживанию техническому и ремонту. Совершен расчет численности рабочих производственных. Представлен расчет подразделений производственных. Осуществлен подбор и обоснование режима работы зон и цехов. Приведен расчет числа постов универсальных обслуживаний технических и специализированных постов диагностики, а также числа постов ремонта текущего. Рассчитаны посты ожидания и посты пункта контрольно-технического. Определены потребности в оборудовании технологическом. Произведен расчет площадей помещений производственно-складских и вспомогательных, а конкретнее: площади зон обслуживания технического и ремонта; площади рабочих участков и отделений; площади помещений складских и площади помещений административных и бытовых. Рассчитана зона хранения состава подвижного и общая площадь ГПК. Определена общая площадь участка предприятия. Рассмотрена организация производства и управления.

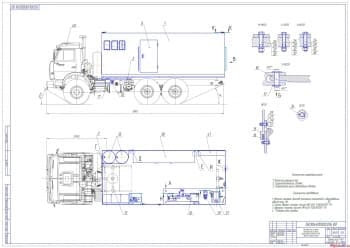

В разделе специальном приведено описание автомобиля проектируемого. Рассчитана характеристика автомобиля проектируемого. Построена внешняя скоростная характеристика двигателя. Вычислены числа передаточные передачи главной и коробки передач трансмиссии автомобиля. Представлен расчет тепловой двигателя. Построена расчетная диаграмма индикаторная. Выполнен расчет кинематический двигателя. Определены характеристика тяговая автомобиля и характеристика динамическая автомобиля. Составлен баланс мощностной автомобиля. Определено ускорение автомобиля и угол подъема автомобиля. Рассчитан показатель топливный автомобиля. Совершен расчет динамический двигателя. Разработана схема компоновочная автомобиля и рассчитаны параметры компоновочные. Аргументирован выбор схемы эквивалентной расчетной автомобиля проектируемого. Составлено уравнение движения системы колебательной. Определены параметры плавности хода автомобиля проектируемого. Построена характеристика амплитудно-частотная.

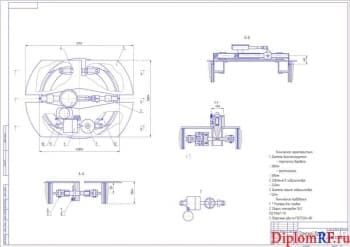

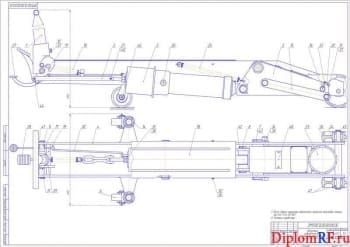

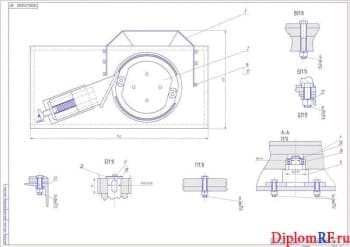

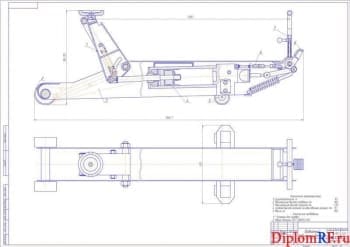

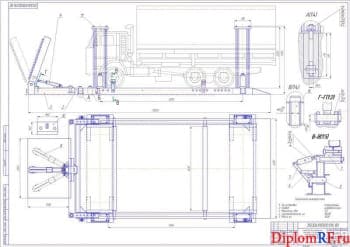

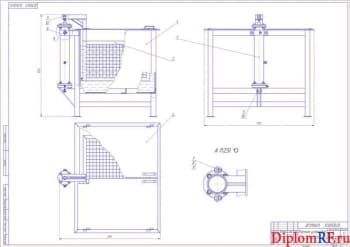

В графической части дипломного проекта представлены следующие чертежи: плана карьера, характеристики АТС, параметров двигателя, плана генерального, корпуса производственного, размещения оборудования технологического.

Состав чертежей

- Чертеж плана карьера 2хА1

- Характеристики АТС 2хА1

- Плакат параметров двигателя А1

- Чертеж плана генерального А1

- Планировочный чертеж производственного корпуса А1

- План расстановки технологического оборудования и оснастки А1

Содержание

РАЗДЕЛ ОБЩИЙ ГОРНО-ТЕХНОЛОГИЧЕСКИЙ

1.1 ДАННЫЕ ИСХОДНЫЕ

1.2 Выбор типа экскаватора

1.3 РАСЧЕТ ЭКСПЛУАТАЦИОННЫЙ АВТОТРАНСПОРТА

1.4 РАСЧЕТ ПАРКА АВТОМОБИЛЬНОГО

2 РАЗДЕЛ ТЕХНОЛОГИЧЕСКИЙ

2.1 ПРОЕКТИРОВАНИЕ ПАРКА АВТОТРАНСПОРТНОГО

2.1.1 Корректировка периодичностей нормативных обслуживания технического

2.1.2 Определение пробега среднециклового автомобилей

2.1.3 Корректирование пробегов до ТО и КР по кратности со среднесуточным пробегом

2.1.4 Число обслуживаний технических и КР на один автомобиль за цикл

2.1.5 Число обслуживаний технических и КР на весь парк за год

2.1.6 Число годовое воздействий диагностических

2.1.7 Программа производственная на сутки по видам обслуживания технического и диагностики

2.1.8 Подбор способа организации обслуживания технического и диагностики

2.2 РАСЧЕТ ОБЪЕМОВ РАБОТ НА ГОД ПО ОБСЛУЖИВАНИЮ ТЕХНИЧЕСКОМУ И РЕМОНТУ

2.2.1 Подбор и корректирование трудоемкостей нормативных обслуживания технического и ремонта

2.2.2 Годовой объем работ по ТО, ТР и диагностике

2.2.3 Объем работ на год по самообслуживанию парка автотраспортного

2.2.4 Распределение объемов работ на год по видам и месту выполнения

2.3 РАСЧЕТ ЧИСЛЕННОСТИ РАБОЧИХ ПРОИЗВОДСТВЕННЫХ

2.4 РАСЧЕТ ПОДРАЗДЕЛЕНИЙ ПРОИЗВОДСТВЕННЫХ

2.4.1 Подбор и обоснование режима работы зон и цехов

2.4.2 Расчет числа постов универсальных обслуживаний технических и специализированных постов диагностики

2.4.3 Число постов ремонта текущего

2.4.4 Посты ожидания

2.4.5 Число постов пункта контрольно-технического

2.4.6 Потребности в оборудовании технологическом

2.5 РАСЧЕТ ПЛОЩАДЕЙ ПОМЕЩЕНИЙ ПРОИЗВОДСТВЕННО-СКЛАДСКИХ И ВСПОМОГАТЕЛЬНЫХ

2.5.1 Площади зон обслуживания технического и ремонта

2.5.2 Площади рабочих участков и отделений

2.5.3 Вычисление площадей помещений складских

2.5.4 Вычисление помещений административных и бытовых

2.6 РАСЧЕТ ЗОНЫ ХРАНЕНИЯ СОСТАВА ПОДВИЖНОГО

2.7 РАСЧЕТ ОБЩЕЙ ПЛОЩАДИ ГПК

2.13 РАСЧЕТ ОБЩЕЙ ПЛОЩАДИ УЧАСТКА ПРЕДПРИЯТИЯ

2.14 ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА

2.14.1 Организация управления

3 РАЗДЕЛ СПЕЦИАЛЬНЫЙ

3.1 ОПИСАНИЕ АВТОМОБИЛЯ ПРОЕКТИРУЕМОГО

3.2 РАСЧЕТ ХАРАКТЕРИСТИК АВТОМОБИЛЯ ПРОЕКТИРУЕМОГО

3.2.1 Построение внешней скоростной характеристики двигателя

3.2.2 Вычисление чисел передаточных передачи главной и коробки передач трансмиссии автомобиля

3.2.3 Расчет тепловой двигателя

3.2.4 Построение расчетной диаграммы индикаторной

3.2.5 Расчет кинематический двигателя

3.2.6 Характеристика тяговая автомобиля

3.2.7 Характеристика динамическая автомобиля

3.2.8 Баланс мощностной автомобиля

3.2.9 Определение ускорения автомобиля

3.2.10 Вычисление угла подъема автомобиля

3.2.11 Показатель топливный автомобиля

3.3 РАСЧЕТ ДИНАМИЧЕСКИЙ ДВИГАТЕЛЯ

3.4 ПРОЕКТ СХЕМЫ КОМПОНОВОЧНОЙ АВТОМОБИЛЯ И РАСЧЕТ ПАРАМЕТРОВ КОМПОНОВОЧНЫХ

3.4.1 Вычисление коэффициента распределения массы подрессоренной

3.4.2 Вычисление расстояний от центра тяжести до осей

3.4.2 Перераспределение нагрузок по осям

3.4.3 Вычисление весов частей подрессоренных и неподрессоренных, приходящихся на подвески переднюю и заднюю

3.4.4 Вычисление масс приведенных подвесок передней и задней части подрессоренной автомобиля

3.4.5 Определение жесткости приведенной

3.5.6 Расчет массы неподрессоренной автомобиля

3.5 АРГУМЕНТАЦИЯ ВЫБОРА СХЕМЫ ЭКВИВАЛЕНТНОЙ РАСЧЕТНОЙ АВТОМОБИЛЯ ПРОЕКТИРУЕМОГО. УРАВНЕНИЕ ДВИЖЕНИЯ СИСТЕМЫ КОЛЕБАТЕЛЬНОЙ

3.6 ПАРАМЕТРЫ ПЛАВНОСТИ ХОДА АВТОМОБИЛЯ ПРОЕКТИРУЕМОГО

3.6.1 Определение частот собственных системы

3.7.2 Расчет колебаний вынужденных. Построение характеристики амплитудно-частотной