Содержание

Введение

1 Технико-экономическое обоснование

1.1 Краткая характеристика предприятия ЗАО АПК «Белореченский»

1.2 Машинно – тракторный парк ЗАО АПК «Белореченский»

2 Назначение и расчет рулевого управления

2.1 Требования, предъявляемые к рулевому управлению

2.2 Анализ известных конструкций рулевого управления

2.2.1 Рулевой механизм червячного типа

2.2.2 Рулевой механизм типа “винт-гайка-сектор”

2.2.3 Рулевой механизм реечного типа

2.3 Электромеханический усилитель рулевого управления (ЭМУРУ)

2.4 Виды рулевых реек

2.5 Расчет рулевого управления

2.5.1 Кинематический расчет рулевого трехзвенника

2.5.1.1 Определение максимального угла поворота передних колес по условию обеспечению радиуса поворота

2.5.1.2 Выбор длины поворотного рычага

2.5.1.3 Длина и положение боковых тяг

2.5.1.4 Расчет рулевого трехзвенника

2.6 Расчет параметров зацепления “шестерня-рейка”

2.6.1 Передаточное число рулевого управления

2.6.2 Исходные данные

2.6.3 Определение угла наклона зуба шестерни для минимального угла профиля зуба рейки αmin и числа зубьев шестерни

2.6.4 Определение угла наклона зуба шестерни

3 Разработка технологического процесса диагностирования и ремонта механизма рулевого управления

3.1 Снятие и установка рулевого управления на автомобиль

3.2 Проверка механизма рулевого управления

3.3 Характерные неисправности рулевого управления

3.3.1 Основные неисправности рулевого управления и их причины

3.3.2 Проверка рулевого управления

3.3.3 Особенности технического обслуживания рулевого управления с гидроусилителем

3.3.4 Проверка гидросистемы

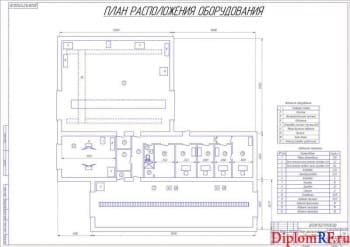

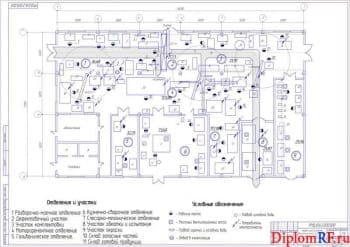

3.4 Планировка производственного участка по ремонту рулевого управления

4 Разработка стенда для проверки развал-схождение колес грузовых автомобилей

4.1 Обоснование работы

4.2 Анализ существующих конструкций

4.3 Техническое описание разрабатываемой конструкции

4.4 Методика изготовления диагностического устройства конструкции

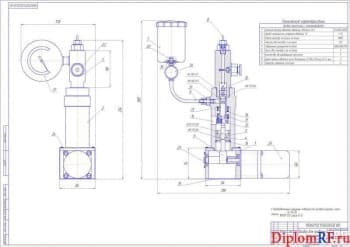

4.5 Описание и принцип работы канавного пневматического подъемника для вывешивания колес автомобиля

4.6 Порядок работы

4.7 Характер нагружения пневмопривода

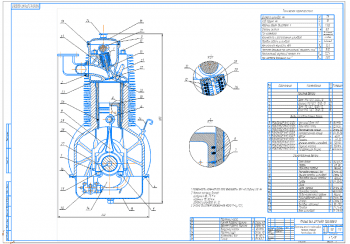

4.8 Расчет силового пневмоцилиндра

4.9 Расчеты на прочность

4.9.1 Уплотнения

4.9.2 Проверка штока пневмоцилиндра

4.9.3 Проверочный расчет крепления задней стенки и корпуса пневмоцилиндра

4.10 Теоретическое определение взаимосвязи углов развала и схождения

5 Безопасность жизнедеятельности

5.1 Безопасность работы стенда

5.2 Структурно-конструкторская функция

5.3 Потоковая функция

5.4 Размерная функция

6 Охрана окружающей среды

6.1 Правовая охрана окружающей среды в современных условиях

6.2 Анализ природоохранной деятельности ЗАО АПК «Белореченский» и рекомендации по оздоровлению экологической ситуации

6.3 Экологическая экспертиза внедряемой разработки

7 Экономическая эффективность работы

Заключение

Список использованных источников

Состав чертежей

- Анализ производственной деятельности агрохозяйства А1

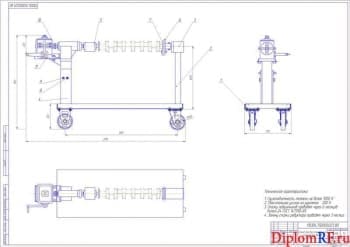

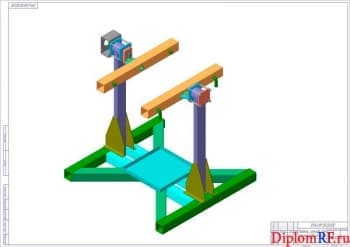

- Общий вид стенда для проверки развал-схождения колес грузовых автомобилей А1

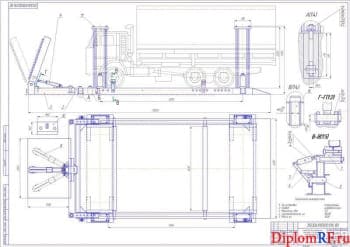

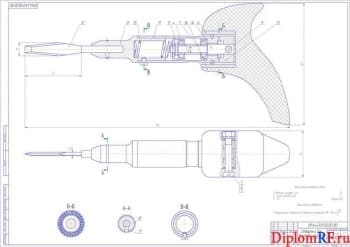

- Сборочный чертеж диагностирующего устройства для установки углов управляемых колес А1

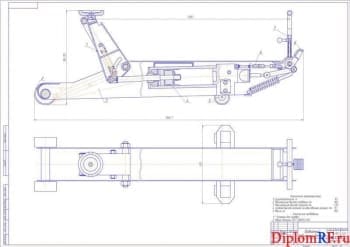

- Сборочный чертеж подъемного устройства стенда А1

- Цилиндр пневматический в сборе А1

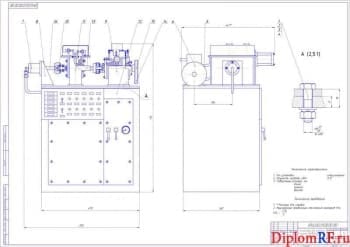

- Сборочные узлы А1

- Рабочие чертежи деталей 2хА1

- Технологическая карта А1

- Показатели экономической эффективности А1

Описание

В дипломной работе проводится расчет рулевого управления, его основных параметров, рассчитываются конструктивные элементы.

В дипломе разработан подробный технологический процесс диагностирования и ремонта механизма рулевого управления.

В проекте выполнено исследование существующих конструкций оборудования для замера углов установки колес машин. Составлены схемы классификации статических и динамических стендов. В результате выполненной исследовательской части в проекте предложена простая по своему исполнению, надежная и современная конструкция стенда для проверки и установки углов развала и схождения управляемых колес грузовых автомобилей.

Стенд состоит из - экрана с излучателем, который закреплен на подставке, и подъемного устройства для вывешивания колес грузового автомобиля. Расстояние от левого и правого экрана до отражателей может быть разным, что учитывается при вычислениях. Чем больше расстояние, тем крупнее будут измеряемые величины на экране, а следовательно, точность.

В качестве источников излучения предлагается использовать оптические указки, имеющиеся в розничной торговле, почти в каждом магазине. Второе приспособление устанавливаем на колесо - это зеркало, отражающее на экран луч указки. Еще одно приспособление - центрирующие экраны.

Подъемник канавный, предназначен для вывешивания одной или спаренных осей грузовых автомобилей, а также может быть использован для подъема агрегатов расположенных в нем.

В проекте выполнены расчеты теоретического определения взаимосвязи углов развала и схождения на примере прототипа диагностируемого автомобиля марки DAF.

Оптический стенд для проверки и установки углов развала и схождения управляемых колес автомобиля позволяет увеличить скорость проведения операции, повысить качество выполняемых работ и снизить трудоемкость. Подвижный краб с нанесенной разметкой предназначен для выполнения операции диагностирования на грузовых автомобилях.

В пояснительной записке приведены необходимые технологические и прочностные расчеты для изготовления данного стенда, а также разработана подробная методика изготовления диагностирующего устройства.

Разработана технологическая карта проверки развал-схождения на спроектированном стенде.

Исходя из всего вышесказанного в результате применения разработки возможно получение информации о техническом состоянии автомобиля, которая позволяет своевременно обнаружить и предотвратить отказы рулевого управления, поддерживать оптимальные регулировки, сократить простои из-за технических неисправностей, квалифицированно оценить техническое состояние составных частей рулевого управления машины и разработать рекомендации по выполнению предупредительных операций.

В экономическом разделе рассчитан экономический эффект от внедрения нового оборудования. Предлагаемый инженерный проект окупится предприятию за 0,8 года и общая эффективность составит 30%, а годовой экономический эффект 125000 рублей при единовременных капитальных вложениях в размере 97590 руб.

Таким образом, обеспечивая оптимальные регулировки геометрии колес автомобиля экономится топливо, увеличивается ресурс шин и безопасность движения, уменьшается загрязнение окружающей среды.