Пояснительная записка (в программе Word): 79 страниц, 4 рис., 19 таблиц, 28 литературных источников

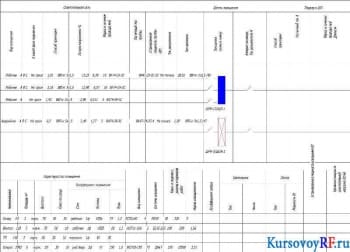

Дополнительные материалы: аннотация на 1 листе, календарный план выполнения дипломного проекта на 1 листе

Чертежи (в программе): Компас 3D v, 10 листов

ВУЗ: ОмГАУ

Описание

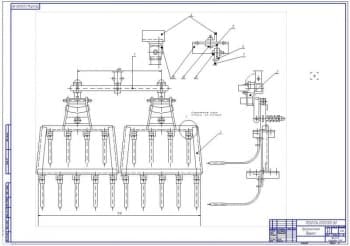

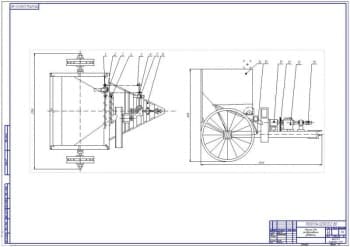

В проекте выполнено усовершенствование технологии и средств механизации послеуборочной обработки зерна с разработкой конструкции зерноочистительной машины СЗК-25.

Дана характеристика производственных условий и приведены основные итоги производственно-финансовой деятельности хозяйства.

Хозяйство располагает поголовьем коров в количестве одной тысячи. В нем применяется технология круглогодичного однотипного кормления. Специализацией растениеводческой отрасли является производство картофеля и обеспечение животноводства кормами.

Рассмотрены природно-климатические и экономические условия хозяйства.

Выполнена технологическая часть.

Приведены требования к качеству очистки зерна.

Описаны технологические процессы послеуборочной обработки зерна.

Процесс послеуборочной обработки зерна начинается с предварительной очистки. Она проводится для свежеубранного и засоренного зернового вороха. В процессе очистки оно разделяется на очищенное зерно и отходы. Сушка зерна проводится в процессе послеуборочной обработки и при его хранении. При этом предотвращается его порча, выравниваются свойства, и улучшается транспортирование. Первичная очистка зерна выполняется по окончании предварительной очистки и сушки зернового вороха. При этом из массы выделяются крупные и легкие примеси, мелкие отходы. Зерно сортируется на фракции: основную и фуражную. Вторичная очистка проводится для подготовки семян 1 и 2 класса посевного стандарта. Сортирование семян заключается в разделении на фракции по крупности, удалении трудноотделимых примесей и выделении семян, имеющих наиболее ценные посевные свойства.

Описана послеуборочная обработка зерна.

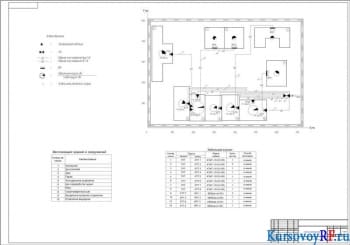

Привезенное с поля обмолоченное зерно высыпается в бурты, откуда выполняется его поступление в завальные ямы, а далее на машины предварительной очистки. Агрономом выполняется определение влажности зерна в буртах, значение которого определяет дальнейшую его обработку. Если влажность превышает значение в пределах 17 – 18%, то оно направляется на искусственную сушку. Посредством нории зерно из приёмного бункера поступает на машину предварительной очистки. С помощью машины производится выделение из зернового материала части легких и крупных примесей. Очищенное зерно загружается в шахты сушилки, где подвергается сушке до влажности 14%. Далее зерно поступает в выгрузной бункер, а из него на машину первичной очистки. Предусмотрены 2 типа хранилища: бетонное и металлическое. В металлическом - выполняется хранение зерна, идущего на фуражные цели. В бетонное хранилище закладывается зерно для продовольственных целей и семенное.

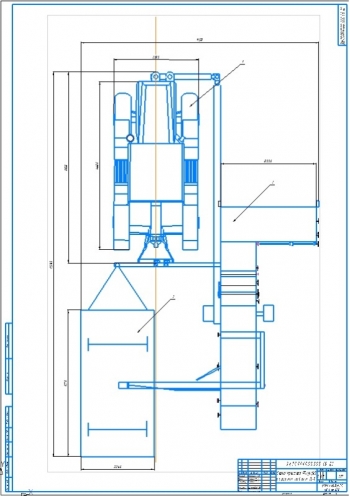

Выполнен расчет зерноочистительно-сушильного оборудования.

В ходе расчета зерноочистительного оборудования определен валовой сбор в хозяйстве, равный 10420 т. Определена расчетная сезонная нагрузка на очистительный пункт – 7957 т. Часовая производительность зерноочистительной линии составляет 48,3 т.

По аналогии выполнен расчет сушильного оборудования.

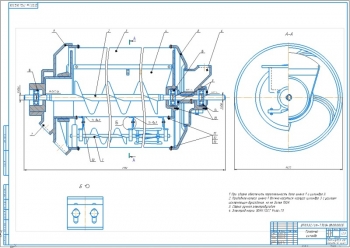

На основе проведенных расчет в проекте предложена модернизация сепаратора СЗК-25, входящего в комплекс КЗС-40, с целью повышения производительности.

Разработана конструкторская часть.

Описано общее устройство и принцип действия сепаратора.

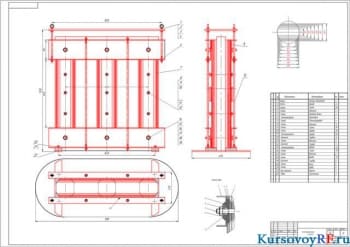

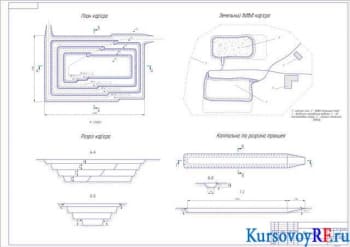

Зерноочистительный сепаратор включает решётный сепаратор и пневмосепарирующий канал, к которым выполнено присоединение вспомогательного оборудования, представленного магнитно-аспирационной камерой, переходником и сборником зерна. В составе конструкции имеется станина, кузов с решетными рамками, привод и траверса с балансирными механизмами. Кузов подвешен к станине с помощью гибких подвесов, которые изготовлены из стеклопластика. По направляющим в кузов вставлены решетные рамки, которые разделены с помощью продольных и поперечных перегородок на ячейки. В ячейках размещаются резиновые шарики, с помощью которых выполняется очистка решет. Приводной двигатель расположен на передней стенке решётного кузова. Посредством него через клиноременную передачу приводится во вращение шкив, на котором закреплен дисбаластный груз, обеспечивающий движение решётного стана по кругу. В передней части кузова сверху расположена магнитно-аспирационная камера, оснащенная смотровым окном. С её помощью выполняется подача в кузов сортируемого продукта. Конструкция станины включает в состав переднюю и заднюю стойки, соединенные между собой с помощью боковин и связей.

Принцип работы. Через приемный патрубок очищаемый продукт поступает в магнитно-аспирационную камеру, где разделяется по всей ширине сепаратора и направляется в кузов. Кузов совершает круговые движения, которые воздействуют на продукт, в результате чего он перемещается по решету и происходит его сортировка. Для предотвращения возможности попадания зерна в отходы в средней части кузова выполнена установка фартука. Вывод крупных примесей из сепаратора выполняется через лотки. Через сортировочное решето смесь зерна с мелкими примесями поступает на нижнюю решетную рамку. Через подсевное решето мелкие примеси попадают на днище сепаратора и через лоток выводятся из него. Очищенное зерно поступает в пневмосепарирующий канал, где выполняется его продувка воздушным потоком.

Выполнено описание конструктивной разработки.

В качестве модернизации машины в проекте предлагается увеличение габаритных размеров решётного стана до 910 дох720 мм, установка решета с более мелкими отверстиями и скатной доски под сортировальное решето.

Определена пропускная способность нового решета, равная 3,585 т/ч.

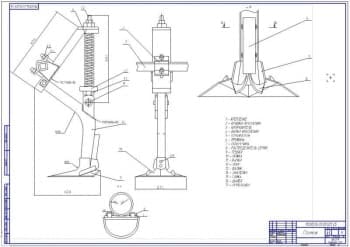

Сделан проверочный расчет подвесок с определением суммарного напряжения.

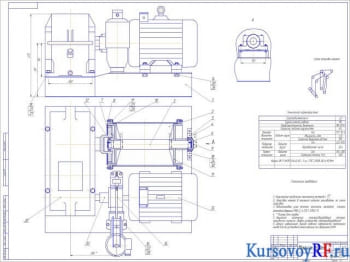

Произведен расчет шпоночного соединения вала электродвигателя и ведущего шкива машины. Применена призматическая шпонка 6×6×40 мм. Вычислено напряжение смятия 120,53 МПа.

Приведен расчет клиноременной передачи с определением диаметра большего шкива – 560 мм, расстояния между шкивами - 599 мм. Принят ремень А-2360.

Рассчитана экономическая эффективность проекта в сумме 6461,52 руб и срок окупаемости затрат 1,87 года.

Разработаны мероприятия по безопасности жизнедеятельности и экологической безопасности проекта.

В дипломной работе разработан процесс механизации технологических операций послеуборочной обработки зерна и спроектирован сепаратор СЗК-25.