Пояснительная записка (в программе Word): 132 страницы, 6 рис., 12 таблиц, 18 литературных источников

Дополнительные материалы: годовой план-график ремонтов и осмотров основного технологического оборудования в формате Excel

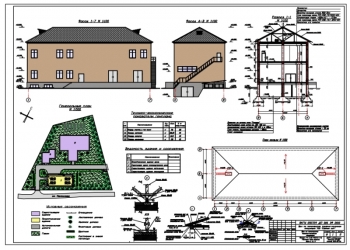

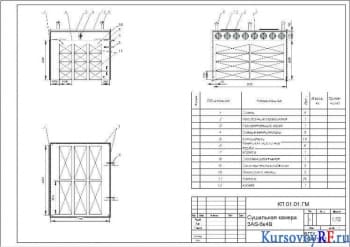

Чертежи (в программе): Компас 3D v, 9 листов

ВУЗ: НГСХА

Спецификация - на чертежах

Описание

В проекте выполнена разработка технологической линии по производству кормовой муки и пищевого жира с модернизацией молотковой дробилки.

Произведен анализ производственно-хозяйственной деятельности предприятия.

Специализацией предприятия является производство сосисок, вареных колбас, ветчины, деликатесов, сырокопченых и сыровяленых колбас. Сырьем для производства служит свинина и говядина.

Рассмотрена энергообеспеченность предприятия.

Выполнено описание технохимического, микробиологического и санитарно-гигиенического контроля производства. Проведена маркетинговая оценка экономической деятельности предприятия.

Проведен обзор литературы по теме работы.

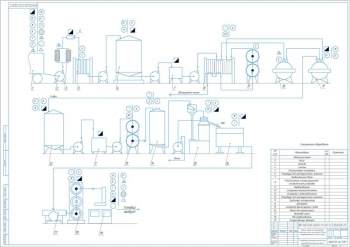

Описана технологическая линия Я8-ФОБ-М для выработки костной муки и вытопки жира.

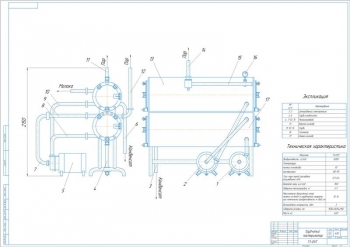

Линия оснащена горизонтальным виброэкстрактором для обезжиривания кости. Кость загружается в силовой измельчитель для измельчения. Затем с помощью скребкового элеватора измельченная кость подается в загрузочную горловину виброэкстрактора. Процесс выделения жира производится в горячей воде, имеющей температуру в пределах 85...87С, при подаче острого пара. В итоге в аппарате образовывается смесь жира, воды и кости, которая подается в промыватель-разделитель. Далее, водожировая эмульсия с остатками белковой фазы с помощью насоса подается в отстойную горизонтальную шнековую центрифугу. Измельченная шнековым элеватором шквара загружается в шестикорпусную шнековую кондуктивную сушилку. Сухая шквара измельчается и просеивается на дробильно-просеивающем вибрационном агрегате. Жир очищается в двух сепараторах, установленных последовательно. Затем он охлаждается и упаковывается. Отделившаяся в сепараторах вода направляется на повторное использование.

Указаны требования, предъявляемые к сырью.

Разработана технологическая часть.

После получения жира выполняется его рафинирование. Технология включает отстаивание, фильтрацию, сепарирование, нейтрализацию, отбелку и дезодорирование. По окончании рафинации жир отправляется на охлаждение в охладителях непрерывного действия без контакта с воздухом. Затем он направляется на фасовку и упаковку.

Произведен расчет оборудования с определением производительности аппарата, равной 38 кг/ч. Принята технологическая линия с производительностью 150 кг/ч, марки Я8-ФОБ-М и молотковая дробилка марки МПС-300Л.

Составлена конструкторская часть.

Выполнено обоснование выбора конструкторской разработки.

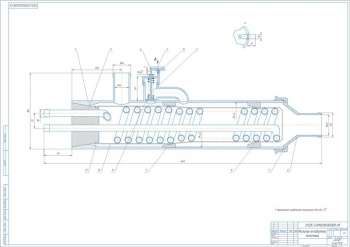

Описано назначение, устройство и принцип работы механизма молотковой дробилки.

Молотковая дробилка представляет собой механическую дробильную машину непрерывного действия, применяемую для процесса измельчения, дробления и переработки технологического сырья за счет ударов молотков. Конструкция включает в состав корпус с размещенным в нем валом и дисками. На поверхностях дисков выполнено шарнирное закрепление молотков. По бокам на внутренних поверхностях корпуса предусмотрены рифленые плиты. На нижней поверхности имеется решетка, посредством которой выполняется просеивание измельченного сырья. Вращательное движение вала с дисками выполняется за счет привода. Принцип работы. Кость подаётся через наклонный лоток. Процесс измельчения происходит вследствие свободных ударов вращающихся молотков по кускам костей и ударов кусков об рифленые плиты. При окончательном измельчении между ними полученный продукт транспортируется к решетке и проходит через нее.

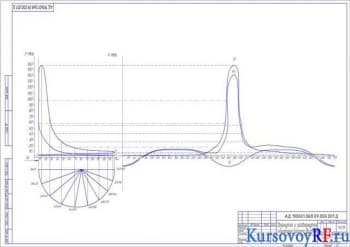

Сделан расчет и выбор подшипников с определением сил в зацеплении и суммарной реакции каждой опоры. Принят однорядный радиально-шариковый подшипник. Рассчитана его динамическая грузоподъемность 2920,72 Н.

Произведен уточненный расчет вычерчиваемого вала. Рассчитан коэффициент запаса в сечении 7,95. Установлено, что необходимая статическая прочность при перегрузках и жёсткость вала обеспечивается.

Проведена проверка вала по пиковым нагрузка с расчетом пикового напряжения: при изгибе 11,551 МПа, при кручении 9,898 МПа.

Приведены правила эксплуатации и технического обслуживания выбранного основного технологического оборудования с определение количества ремонтов или осмотров и трудоемкости:

|

Оборудование (группа или вид) |

Капитальный ремонт |

Средний ремонт |

Текущий ремонт |

Профилактический осмотр |

Всего |

||||

|

Кол-во |

Труд-ть, чел·ч |

Кол-во |

Труд-ть, чел·ч |

Кол-во |

Труд-ть, чел·ч |

Кол-во |

Труд-ть, чел·ч |

||

|

I группа |

4 |

1188 |

4 |

591,6 |

8 |

299,2 |

64 |

326,4 |

2405,2 |

|

II группа |

6 |

1890 |

6 |

939,6 |

12 |

475,2 |

120 |

648 |

3952,8 |

Общая трудоемкость составляет 6565 чел×ч. Рассчитано количество рабочих – 4 чел.

Выполнено экономическое обоснование конструктивной разработки с расчетом общей стоимости конструкции в размере 20696,48 руб.

Сделано экономическое обоснование проекта в целом с определением срока окупаемости конструкции 0,62 года, прибыли в размере 550 тыс.руб/год и срока окупаемости капитальных вложений – 2 года. Коэффициент эффективности капитальных вложений составляет 0,5 года.

Спроектирован технологический процесс механической обработки детали "вал".

Материал детали СТ5. Заготовка выполнена из круга диаметром 40 мм, длиной 568 мм. Технология обработки включает в состав операции: токарную, фрезерную и шлифовальную.

Выполнено нормирование токарной операции с переходами 1.1 – 1.19. Определены режимы резания: глубина сверления 17,9 мм, глубина резания 2 мм, подача 0,17 мм/об, скорость резания 25,12 м/мин, число оборотов шпинделя 1000 об/мин, основное время обработки 0,20 мин, вспомогательное 0 0,6 мин.

Аналогичные расчеты проведены для остальных переходов токарной операции и других технологических операций.

Приведен раздел по безопасности жизнедеятельности.

В дипломной работе разработана технологическая линия по производству кормовой муки и пищевого жира и проведена модернизацией молотковой дробилки для измельчения кости.