ВКР: 54 с., 11 рис., 3 табл., 10 источников, записка на украинском языке

ВУЗ: НУХТ

Чертежи в программе Компас 3D v: 10 листов

Спецификация: 3 листа

Содержание

Аннотация

Введение

1. Сравнительный анализ технических решений поставленной задачи

2. Технико-экономическое обоснование

3. Характеристика продукта, строение и работа оборудования

3.2 Устройство и принцип работы оборудования

4. Расчетная часть

4.1 Расчет корпуса танка-смесителя

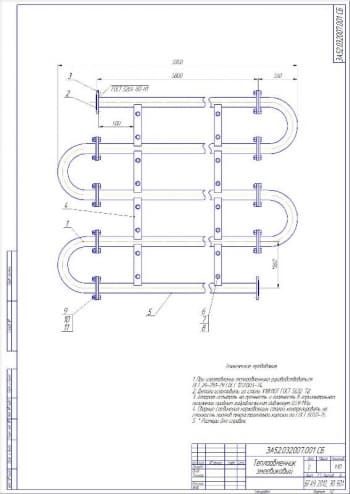

4.2 Конструктивный расчет змеевикового канала

4.3 Конструктивный расчет мешалки

4.4 Расчет отверстий и штуцеров

4.5 Расчет теплоизоляции

5. Монтаж, эксплуатация и ремонт.

6. Технология изготовления детали

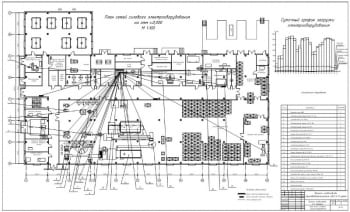

7. Автоматизация

8. Охрана труда

9. Охрана окружающей среды

Выводы

Список использованной литературы

Спецификация

Состав чертежей

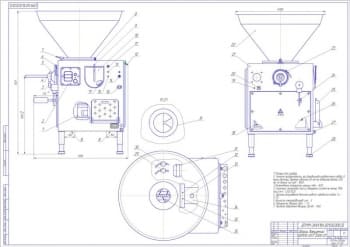

- Чертеж сборочный Днище охладителя А1

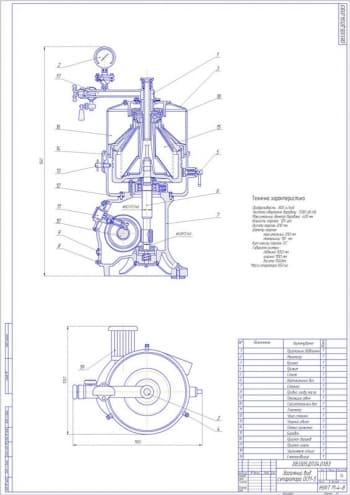

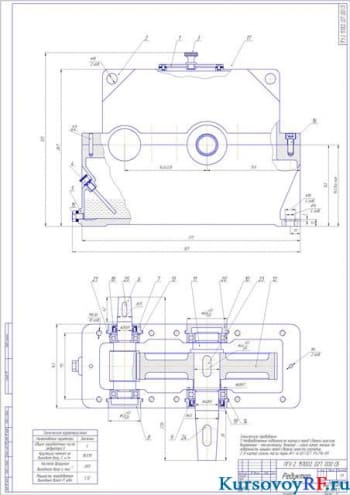

- Мешалка комбинированная в сборе А1

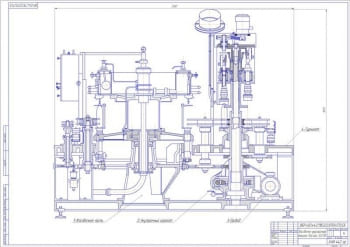

- Чертеж охладителя жировых продуктов А1

- Танк-смеситель – общий вид конструкции А1

- Литейная операцияА4

- Сверлильная операция А4

- Рабочий чертеж детали стакан А3

- и 9.Токарная операция 2хА4

- Фрезерная операция А4

Описание

В процессе выполнения дипломной работы была проведена модернизация танка смесителя, путем установления танзоопор, а также модернизации мешалки, работающей в линии сгущенного молока. Такая модернизация позволяет улучшить качество готовой продукции, существенно увеличить срок хранения продукции, а также уменьшить затраты на производство. Для управления работой установки разработана функциональная схема автоматизации.

Одним из важных шагов, предлагаемых проектом, является замена однотипной мешалки на комбинированную, что в свою очередь приведет к замене двигателя 4А132S6У3 (5,5 кВт) на АИР112МА6У3 (3,0 кВт), при этом экономия в цене двигателя составляет более чем в 2,5 раза. Даже при условии, что аппарат будет работать в сутки 8 часов (1 смена), то нетрудно заметить годовую экономию электроэнергии. Также в нашем случае необходимо будет заменить червячный редуктор на менее мощный, цена которого вдвое меньше.

В дипломном проекте был проведен сравнительный анализ технических решений поставленной задачи. Выполнено технико-экономическое обоснование дипломного проекта. Рассмотрены основные преимущества нового аппарата перед существующими аналогами.

Дана общая характеристика, изучены устройство и принцип работы оборудования. Представлены технические характеристики, осуществлен выбор конструктивных материалов.

В расчетной части дипломного проекта были приведены расчеты танка-смесителя, которые позволяют наглядно увидеть эффективность модернизации танка-смесителя путем установления шкафа управления, установления тензоопор, конструктивного изменения мешалки.

Благодаря использованию нормативно-технической документации и справочной литературы проведены технологические расчеты танка-смесителя для сгущенного молока, используемого в молочной и кондитерской промышленности. Представлены эксплуатация емкости с мешалкой, порядок пуска, монтаж, ремонт и смазка. Дана оценка надежности емкости.

Модернизированный танк-смеситель оптимальный для технологического процесса, так как имеет ряд проведенных усовершенствованных решений. Таким образом процесс перемешивания и изменения температуры сгущенного молока является оптимальным и обеспечивает получение наибольшего количества сгущенного молока высокого качества.

Модернизация танка-смесителя дает возможность сделать технологический процесс изготовления сгущенного молока более автоматизированным, что положительно влияет на экономичность и рентабельность молочной и кондитерской промышленности. Проведенная работа способствует сбережению электроэнергии и уменьшает количество отходов при производстве сгущенного молока.

Исходя из выше написанного можно сказать, что предложенный проект «Модернизация танка-смесителя для сгущенного молока» целесообразен и выгоден.

Графическая часть дипломного проекта содержит общий вид танка-смесителя для сгущенного молока, общий вид мешалки комбинированной, общий вид охладителя сгущенного молока и его составных элементов, а также технологический маршрут изготовления детали.

Даний дипломний проект передбачає модернізацію танка-змішувача, що працює в лінії виготовлення згущеного молока.

В процесі виконання дипломного проекту було проведено модернізацію танка змішувача, шляхом встановлення танзоопор, а також модернізації мішалки, що працює в лінії згущеного молока.

Така модернізація дозволяє покращити якість готової продукції, збільшити суттєво термін зберігання продукції, зменшити витрати на виробництво.Для управління роботою установки розроблено функціональну схему автоматизації.

Одним з важливих кроків, пропонуємих проектом, є заміна однотипної мішалки на комбіновану, що у свою чергу приведе до заміни двигуна 4А132S6У3 (5,5 кВт) на АИР112МА6У3 (3,0 кВт), при цьому економія в ціні двигуна складає більш ніж у 2,5 рази. Навіть за умови, що апарат буде працювати в добу 8 годин (1 зміна), то не важко помітити річну економію електроенергії. Також у нашому випадку необхідно буде замінити черв'ячний редуктор на менш потужний, ціна якого вдвічі менша.

Розрахунково-пояснювальна записка містить розділи , в яких дається опис обладнання, наводиться технологічне обґрунтування доцільності модернізації танка-змішувача, розроблено технологічний маршрут виготовлення деталі «Стакан», зроблено розрахунок танка-змішувача та його складових компонентів, наведені правила монтажу, безпечної експлуатації та ремонту обладнання, а також виконані розділи автоматизації, охорони праці та охорони навколишнього середовища.

Графічна частина містить загальний вигляд танка-змішувача для згущеного молока, загальний вигляд мішалки комбінованої, загальний вигляд охолоджувача згущеного молока та його складових елементів, технологічний маршрут виготовлення деталі. В проекті зроблені висновки щодо покращення показників роботи обладнання.

Дополнительные материалы: Технология изготовления детали в Word 9 стр., Тех маршрут в Word 1 стр.

Разработка узла утилизации избыточного тепла пекарного оборудования

Код: 01.01.09.05.18ВУЗ: ФГБОУ ВПО БАШКИРСКИЙ ГОСУДАРСТВЕННЫЙ АГРАРНЫЙ УНИВЕРСИТЕТ

Чертежи в программе Компас 3D v: 12 листов

Спецификация: 4 листа

Проект модернизации сепаратора для высокожирных сливок ОСМ-5

Код: 01.01.09.05.17ВУЗ: НУХТ

Чертежи в программе Компас 3D v: 18 листов

Спецификация: 6 листов

Машина для укупоривания на базе Фасан 30/08 для ПЭТ бутылок с тихими напитками

Код: 01.01.09.05.16Чертежи в программе Компас 3D v: 8 листов

Спецификация: 3 листа

Проект хлебозавода производительностью 20,0 тонн в сутки

Код: 01.01.09.05.15Чертежи в программе Visio: 7 листов

Проект конструкции шприца КОМПО-ОПТИ для вспомогательного вакуумирования фарша

Код: 01.01.09.05.14Чертежи в программе Компас 3D v: 4 листа

Курсовой расчет редуктора к цепному конвейеру

Код: 02.01.01.09.05Чертежи (в программе Компас) 3 листа плакатов и чертежей