ВКР: 89 с., 33 рис., 3 табл., 14 источников, на украинском языке

Чертежи в программе Компас 3D v: 4 листа

Содержание

Введение

1. ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

2. ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ ПРОЕКТА

2.1. Анализ существующих конструкций шприцев

2.1.1. Шприцы с поршневыми вытеснителями

2.1.2. Шприцы с эксцентриково-лопастными вытеснителями

2.1.3. Шприцы с шестеренными вытеснителями

2.1.4. Шприцы с шнековыми вытеснителями

2.2. Обоснование выбора проектируемой машины

3. КОНСТРУКТОРСКИЙ РАЗДЕЛ

3.1. Расчет основных параметров шприца вакуумного КОМПО-ОПТИ 2000-01

3.2 Основные инженерные расчеты

4. ОХРАНА ТРУДА

Вывод

Список литературы

Состав чертежей

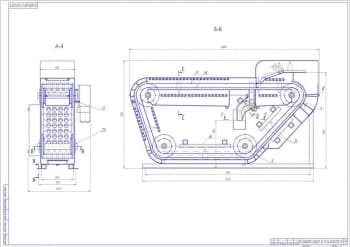

- Плакат кинематическая схема А3

- Чертеж сборочный насадка А1

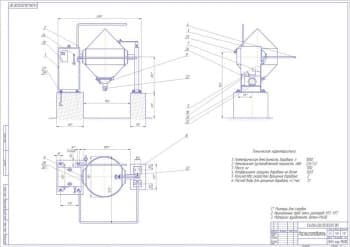

- Общий вид устройства для перекручивания фарша А1

- Шприц вакуумный КОМПО-ОПТІ 2000-01 в сборе А1

Описание

В дипломной работе по дисциплине «Технологическое оборудование пищевых производств» была выполнена разработка конструкции шприца КОМПО-ОПТИ для вспомогательного вакуумирования фарша после перемешивания на вакуумной мешалке или измельчения на вакуумном куттере, а также наполнения различных оболочек, ёмкостей колбасным фаршем всех видов и любой консистенции на мясоперерабатывающих предприятиях.

В технологическом разделе было выполнено построение схемы и описание технологического процесса приготовления полукопченой колбасы.

Выполнено технико-экономическое обоснование дипломного проекта. Проведен сравнительный анализ существующих конструкций шприцов с поршневыми, эксцентриково-лопастными, шестерёнными и шнековыми вытеснителями. На основании данного анализа был осуществлен выбор прототипа проектируемого шприца.

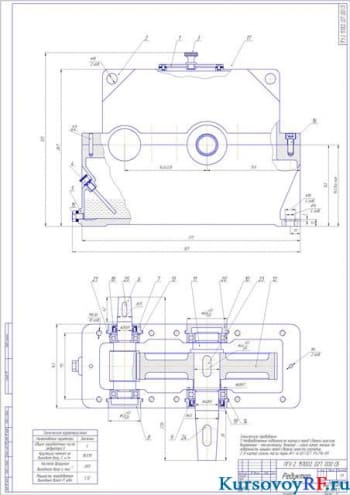

В конструкторском разделе выполнен расчет основных параметров шприца вакуумного КОМПО-ОПТИ 2000-01. Проведены основные инженерные расчеты, определены привод шприца, корпус и ременная передача.

Изучен вопрос охраны труда. Описаны гарантии прав на охрану труда, льготы и компенсации за вредные и опасные условия труда. Приведены классификация причин и основные методы анализа производственного травматизма и профзаболеваний. Рассмотрены основы физиологии, гигиены труда и производственной санитарии. Разработаны основные правила техники безопасности на производстве и противопожарные мероприятия. Дана общая оценка содержания пыли в производственных помещениях.

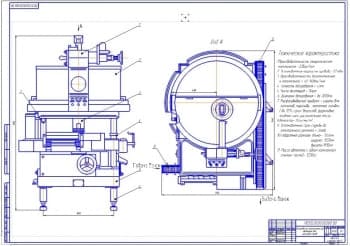

В графической части дипломного проекта были представлены чертежи кинематической схемы, насадки, устройства для перекручивания фарша и вакуумного шприца КОМПО-ОПТІ 2000-01.

Для дальнейшего повышения производительности труда и эффективности производства необходимо, возможно, более полная механизация подсобных операций, лучшее использование мощности действующего оборудования, внедрения новых, высокопроизводительных машин.

Актуальность данной темы заключается в том, чтобы решить две основные технические задачи. Первая состоит в том, чтобы правильно смонтировать, наладить, установить необходимый режим работы проектируемой машины, добиться максимально возможных количественных и качественных показателей её работы. Решение этой задачи связано с изучением, анализом конструкции и работы машины. Вторая задача заключается в создании рациональной конструкции, синтезе новой машины, которая отвечает поставленной цели при конкретных заданных технологических условиях.

Целью дипломного проекта была: «Разработка конструкции шприца вакуумного КОМПО-ОПТИ 2000-01 для дополнительного вакуумирования фарша после перемешивания на вакуумной мешалке или измельчения на вакуумном куттере, а также наполнения различных оболочек, ёмкостей колбасным фаршем всех видов и любой консистенции на мясоперерабатывающих предприятиях».

Для достижения поставленной цели мной было выполнено следующее:

- Рассмотрена технология производства полукопченых колбас;

- Проведён анализ существующих конструкций шприцов с поршневыми, эксцентриково-лопастными, шестерёнными и шнековыми вытеснителями.

- Выполнены основные инженерные расчеты.

На первом листе дипломного проекта была спроектирована конструкция шприца, который состоит из корпуса (поз.21), внутри которого установлены: двигатель главного привода (поз.31), вакуумный насос (поз.1), привод вытеснителя, который состоит из редуктора (поз.34) и корпуса вытеснителя (поз.6). На лицевой части корпуса установлены: пульт управления (поз.2), сетевой переключатель (поз. 14), вакуумметр (поз. 11), вакуумный выключатель (поз. 13), клапан сброса вакуума (поз. 15), фаршесборник (поз. 17) с крышкой (поз.10) и фиксатором (поз.9) На боковой части корпуса установлен выключатель подколенный (поз.24), а внутри короба, закрываемого обшивкой, размещается силовая панель (поз. 18) и частотный преобразователь (поз.26). Редуктор представляет собой зубчатую цилиндрическую одноступенчатую прямозубую передачу с передаточным отношением п=1. Для дозаправки и замены смазки используется отверстие в корпусе редуктора, закрываемое пробкой (поз.33). Для создания изолирующего затвора между полостью смазки редуктора и задней частью корпуса вытеснителя через два отверстия (поз.32) во фланце корпуса редуктора заливается глицерин.

Внутри корпуса вытеснителя устанавливаются два винта (поз.35), причем один с левым, а другой с правым направлением винтовой линии. Винты составляют вытеснитель объемного типа - рабочий орган шприца. В зависимости от вида колбасных изделий могут устанавливаться различные пары винтов из комплекта сменных частей. Винты, изготовленные из коррозионно-стойкой стали, имеют на одном конце торцовые пазы, посредством которых передается крутящий момент от выходных валов редуктора. К корпусу вытеснителя сбоку герметично присоединяется фаршесборник. Снизу к корпусу крепятся регулируемые по высоте опоры (поз.28). Бункер конической формы (поз.22) посредством двух щек (поз.8) крепится к корпусу шприца, при установке' фиксируется стопором (поз.7) а при мойке откидывается в сторону. К корпусу вытеснителя с помощью хомута (поз.23), насадки (поз.5) и гайки (поз.З) крепится одна из сменных цевок (поз.4) с диаметром, соответствующим размеру используемой естественной или искусственной колбасной оболочки. Подключение шприца к сети производится через клеммник (поз. 16). Сменные части, инструмент и принадлежности устанавливаются на полке (поз.12). При производстве вареных колбас, сосисок, сарделек и др. продуктов из тонкоизмельченного фарша в горловину бункера вставляется ограничитель сечения (поз.36).

Дополнительные материалы: Доклад в Word 4 стр., Отчет по практике (на украинском языке) в Word 38 стр.

Курсовой расчет редуктора к цепному конвейеру

Код: 02.01.01.09.05Чертежи (в программе Компас) 3 листа плакатов и чертежей

Проект модернизации линии розлива сока на предприятии

Код: 01.01.09.05.11Чертежи (в программе Компас) 10 листов

Механизация молочной фермы с разработкой линии переработки молока в масло

Код: 01.01.09.05.10Чертежи (в программе Компас) 10 листов

Проект производства напитков с проектированием бутылкомоечной машины

Код: 01.01.09.05.09Чертежи (в программе Компас) 15 листов