Пояснительная записка (в программе Word): 87 страниц, 17 рис., 11 таблиц, 12 литературных источников

Дополнительные материалы: нет

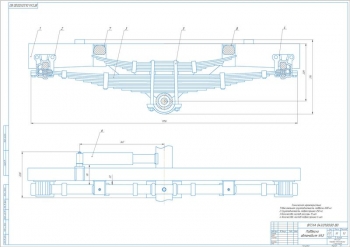

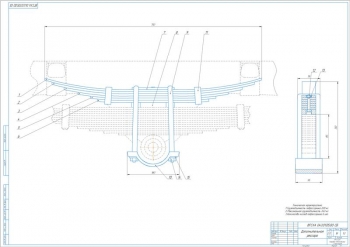

Чертежи (в программе): Компас 3D v, 10 листов

ВУЗ: нет

Спецификация - 3 листа

Описание

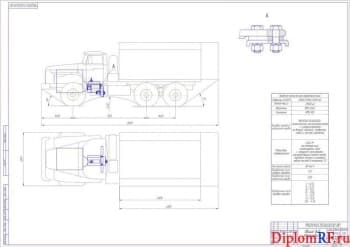

В проекте выполнена разработка элементов активной подвески передней оси для автомобиля категории М1.

Приведен конструкторский раздел.

Подвеска представляет собой совокупность устройств, посредством которых обеспечивается упругая связь между подрессоренной и неподрессорной массой. С ее помощью уменьшаются динамические нагрузки, которые действуют на подрессоренную массу. Конструкция включает три устройства: упругое, направляющее и демпфирующее.

Рассмотрены конструкции подвесок: на двойных поперечных рычагах, на продольных рычагах с виртуальной осью поворота колеса.

Описана конструкция подвески Макферсон.

Подвеска является универсальной и применяется как на передней, так и на задней оси. В ее основе лежит двухрычажная независимая подвеска. Посредством поперечного нижнего рычага выполнено прикрепление ступицы колеса к кузову подвижным соединением. Также к ступице прикреплена вертикально расположенная амортизационная стойка, которая в верхней части упирается в кузов и прикреплена к нему с помощью опоры. Амортизационная стойка является главным элементом подвески. Она обеспечивает гашение колебательных движений и максимально снижает их передачу на кузов. Ее конструкция включает корпус, пружину и амортизатор. В момент наезда на неровность происходит вертикальное смещение колеса по отношению к кузову. Это действие обеспечивается стойкой и рычагом, который крепится подвижным соединением к ступице и несущей части. Пружина не способна загасить воспринимаемое усилие, за счет чего в работу вступает амортизатор, поглощающий всю энергию. После преодоления неровности пружина приходит в исходное положение, за счет чего колесо по отношению к кузову выравнивается. Смещение двух колес проходит независимо друг от друга. Для исключения раскачивания несущей части в случае движения двух колес по неровности применяется стабилизатор поперечной устойчивости, который соединяет две независимые подвески одной оси.

Для проектируемого автомобиля М1 принята подвеска Макферсон. Предложено конструкция амортизатора на основе двухтрубного амортизатора с конструктивными отличиями, позволяющими изменение коэффициента демпфирования амортизаторов в соответствии с дорожной ситуацией или выбранным стилем вождения.

Произведен выбор и обоснование основных параметров, геометрических размеров и характеристик проектируемой передней подвески.

За автомобиль-прототип принят Daewoo Matiz. Рассмотрены три нагрузочных режима: динамическая нагрузка, торможение и занос, и определены силы, действующие на узлы подвески при этих нагрузках. Общая сила, воздействующая на верхнюю опору стойки в продольной плоскости автомобиля, составляет 740 Н. Сделано определение вертикальной упругой характеристики подвески с расчетом значений:

|

№ |

Наименование |

Значение |

|

1 |

Статический прогиб |

0,159 мм |

|

2 |

Статическая нагрузка |

6324 Н |

|

3 |

Динамический ход колеса: |

|

|

- |

От хода сжатия |

128 мм |

|

- |

От хода отбоя |

71,68 мм |

|

4 |

Динамическая нагрузка |

12648 Н |

|

5 |

Жесткость верхнего упора |

143,1 кН/м |

Выполнен тягово-динамический расчет автомобиля.

Рассчитана эффективная мощность двигателя – 38,48 кВт, крутящий момент 62,34 Н×м.

Определен тяговый баланс автомобиля.

Выполнено построение характеристики ускорения автомобиля и определение времени разгона: до скорости 145 км/ч время разгона составляет 370 с.

Рассчитана топливная экономичность: 7,05 л на 100 км.

Сделана разработка чертежей элементов активной подвески.

Передняя подвеска автомобиля типа “качающаяся свеча” включает в состав две основные части: правую и левую. Их основным элементом является амортизатор с установленными на нем пружиной и буфером сжатия, которые являются упругими элементами. Амортизирующая стойка представлена гидравлическим телескопическим амортизатором двустороннего действия. В качестве верхней опоры стойки применен резинометаллический элемент, обеспечивающий гашение высокочастотных колебаний, которые возникают в момент движения по неровностям. На стойке выполнена установка резинового амортизатора, который ограничивает ход колёс вверх. Крепление стойки к поворотному кулаку выполнено болтами. Узел рычага подвески включает в состав штампованный рычаг, упорную штангу и корпус шаровой опоры. Шаровая опора имеет неразборную конструкцию. Она соединена с рычагом двумя болтами. К корпусу прикреплен жиклерный шток.

Приведена амплитудно-частотная характеристика проектируемой передней подвески.

Выполнены проверочные расчеты.

В ходе проверочного расчета амортизатора вычислен коэффициент демпфирования: при сжатии 485,3 Н×с/м, при отбое 1456 Н×с/м. Поглощаемая амортизатором мощность равна 131,2 Вт. Определен наружный радиус цилиндра амортизатора 25 мм, диаметр поршня 34,1 мм.

При проверочном расчет пружины вычислен ее средний диаметр 96 мм, полное число витков 10,5, деформация 7,2 мм, минимальная и максимальная длина 138 мм и 298 мм.

Произведен проверочный расчет на прочность и долговечность передней подвески с расчетом параметров шарового пальца нижнего рычага передней подвески. Определено напряжение среза пальца 30,8 МПа, изгиба 473,2 МПа, кручения – 167,4 МПа.

Выполнен технологический раздел.

Описана технология изготовления элемента передней подвески.

Корпус шарового шарнира включает в состав сам корпус и кронштейн для его крепления к подвеске. На кронштейне предусмотрены два отверстия для болтов.

Определен тип производства – массовый. Рассчитан такт производства, равный 0,394 мин/шт.

Принят метод получения заготовки - горячая штамповка на молотах в закрытых штампах.

Разработан маршрут обработки заготовки с выбором оборудования, включающий выполнение операций: А Заготовительная, 005, 015, 020 Агрегатная, 010, 030 Вертикально-сверлильная, 025 Фрезерная, 035 Слесарная, 040 Моечная, 045 Контрольная.

Выполнено определение межоперационных размеров и припусков.

Проведена разработка технологической операции 005 Агрегатная. В качестве оборудования принят вертикальный агрегатно-сверлильный станок АБ-2079. Режущим инструментом выступает сверло из быстрорежущего сплава диаметром 25 мм. Рассчитаны режимы резания: глубина 12,5 мм, подача 0,32 мм/об, скорость 14,5 м/мин, частота оборотов шпинделя 185 об/мин, мощность 1,4 кВт. В ходе нормирования рассчитано штучное время обработки, равное 0,69 мин.

Приведен организационно-экономический раздел с расчетом годового экономического эффекта в размере 41250 тыс.руб. Коэффициент перспективности равен 1,002.

В дипломной работе спроектирован автомобиль категории М1 с разработкой элементов активной подвески передней оси - амортизаторов с переменным демпфированием в передней подвеске.