Пояснительная записка (в программе Word): 99 страниц, 5 рис., 13 таблиц, 21 литературный источник

Дополнительные материалы: нет

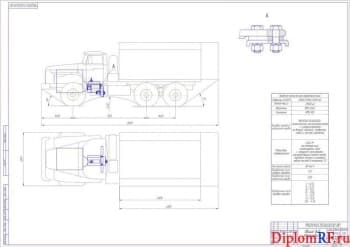

Чертежи (в программе): Компас 3D v, 11 листов

ВУЗ: нет

Спецификация - 8 листов

Описание

В проекте выполнена модернизация подвески автомобиля УАЗ-39099.

Приведена характеристика предприятия.

На предприятии оказываются услуги по промышленному и сельскохозяйственному водоснабжению, по реконструкции, модернизации, капитальному ремонту зданий, по техническому обслуживанию и ремонту систем центрального отопления. Представлен состав автопарка: мусоровозы, автокран, экскаватор, тракторы, автобусы, грузовые и легковые автомобили.

Составлена расчетно-технологическая часть.

- Сделан выбор и обоснование исходных и нормативных данных для технологического расчета транспортного цеха.

- Произведен расчет производственной программы по техническому обслуживанию автомобилей с определением периодичности проведения ТО-1 и ТО-2, а также ресурсного пробега. Примере расчета выполнен по автомобилю ГАЗ-37112-07.

- Определено число списаний и ТО на один автомобиль за цикл и на группу автомобилей за год.

- Выполнено определение программы диагностических воздействий на весь парк за год с вычислением значений: ТО-1 – 146, ТО-2 – 43, Д-1 – 203, Д-2 – 52.

- Сделан расчет годового объема рабочих по ТО и численности производственных рабочих.

- Определено число постов: ТО-1 – 1, ТО-2 – 1, ТР – совмещен с ТО-2.

Приведен организационный раздел.

Выполнен выбор метода организации производства на автотранспортном предприятии - метод комплексных бригад, при котором выполняется формирование производственных подразделений по признаку их предметной специализации.

Выбран метод организации технологического процесса второго технического обслуживания. Технологический процесс организован следующим образом. Все работы при втором техническом обслуживании выполняются в полном объеме на полном посту группой исполнителей, которая состоит из рабочих различных специальностей. Также на данном посту выполняется часть работ ТР для более равномерной загрузки производственных рабочих и поста в течение смены.

Выполнена организация второго технического обслуживания.

Описано содержание работ.

Проведение ТО-2 необходимо для снижения интенсивности износа деталей, выявления и предупреждения отказов и неисправностей автомобилей. Оно выполняется через определенный пробег автомобилей в плановом порядке. Организовано проведение работ: контрольно-диагностических, регулировочных, крепежных, электротехнических, смазочно-очистительных, по обслуживанию приборов системы питания двигателя.

Система учета предполагает ведение лицевой карточки на каждый автомобиль, в которой осуществляется запись ежедневного пробега, принятого пробега между ТО, и отмечается день фактического выполнения каждого обслуживания.

Описано планирование постановки автомобилей в зону второго технического обслуживания с диагностированием с выбором режима подразделений и распределением исполнителей.

Составлена схема технологического процесса.

Определена потребность в технологическом оборудовании. Принято оборудование: подъемник для грузовых авто, устройство для проверки натяжения ремней, прибор для контроля люфта рулевого управления, гайковерт, смазочный нагнетатель и прочее.

Определена степень механизации, равная 35,42 %.

Сделано планирование зоны ТО-2 с расчетом ее площади, равной 51,12 м2. Выполнена организация обслуживания рабочих мест и труда на рабочих местах.

Приведена конструкторская разработка.

В процессе модернизации задней подвески автомобиля УАЗ вагонной компоновки рассчитана конструкция подрессорника и выбран амортизатор с соответствующими параметрами. Проведение модернизации выполнено с целью повышения грузоподъемности, характеристик движения автомобиля и увеличения срока службы подвески.

Описано устройство и принцип работы подвески.

Конструкция подвески автомобиля включает четыре продольные полуэллиптические рессоры, работающие совместно с гидравлическими телескопическими амортизаторами двухстороннего действия.

В составе задней подвески автомобиля вагонной компоновки содержится рессора, дополнительная рессора, буфер и амортизатор. Рессора и подрессорник являются упругими элементами.

Приведен расчет рессорной подвески.

Построена желаемая упругая характеристика подвески. Рассчитаны значения:

|

№ |

Наименование |

Значение |

|

1 |

Нагрузка |

425 кг |

|

2 |

Жесткость рессоры: |

|

|

- |

Дополнительной |

0,38 |

|

- |

Основной |

1 |

|

3 |

Динамичный ход рессоры |

3,6 см |

Выполнен расчет прочности. Определено допустимое напряжение на изгиб основной рессоры 400,55 МПа, дополнительной – 332,5 МПа.

Сделано определение параметров амортизатора: эквивалентный коэффициент сопротивления 5,9, показатель сопротивления 9,17. Принят амортизатор 2905006-13.

Произведен расчет на прочность продольной балки рамы с построением эпюр и определением реакций и изгибающих моментов.

В ходе расчетов заклепочного соединения вычислено допустимое напряжение на срез 35,38 МПа и смятие 22 МПа.

Сделано определение технико-экономических показателей проекта. Рассчитаны дополнительные капиталовложения в размере 96125 руб, проектная себестоимость работ одного ТО-2 1431 руб. Годовой экономический эффект составляет 12455 руб и срок окупаемости 7 лет.

Разработан раздел с мероприятиями по безопасности жизнедеятельности на предприятии и экологической безопасности.

В работе сделана модернизация конструкции подвески автомобиля УАЗ-39099 методом проектирования дополнительной рессоры и разработкой пункта второго технического обслуживания.