Расчетно-пояснительная записка Word: 101 страница

Программа: Компас 3D v

Количество чертежей: 9 штук

Описание

Дополнительные материалы: прилагается расчетно-пояснительная записка на 101 листе.

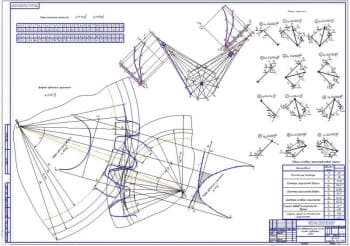

В работе выполнено усовершенствование технологии сварки рамы затвора шлюзовых ворот.

Выполнено обзор научно-технической литературы и патентов по способам управления переносом электродного металла при дуговой сварке в среде защитных газов. Сделан анализ тенденций развития управления переносом металла в защитных газах и технологий сварки посредством плавящегося электрода. Изучена роль импульсно-дугового процесса с управляемым переносом металла электрода. Рассмотрены режимы сварки: циклический короткой дугой без разбрызгивания, крупнокапельный, импульсно-дуговой, струйного переноса металла (спрей), непрерывного вращающегося переноса металла.

Для усовершенствования технологии сварки рамы затвора шлюзовых ворот в проекте предложено использования сварочного источника питания типа INVERTEC STT2 «Lincoln Electric». Перенос металла за счет сил поверхностного натяжения включает этапы: подготовку капли, начальный период короткого замыкания, период пинч-эффекта, отделение капли от проволоки, рост новой капли, переход на базовый ток.

В ходе патентного обзора изучены устройства и способы управления переносом электродного металла: устройство для сварки пат. № 2185941, устройство для импульсно-дуговой сварки пат. № 739817, устройство источник питания для импульсно-дуговой сварки пат. № 1693803, способ импульсно-дуговой сварки пат. № 2133660, способ сварки пат. № 2191665. Для усовершенствования технологии сварки рамы затвора шлюзовых ворот принят патент № 2191665, в котором предполагается использование порошковой проволоки и источника питания с широким набором регулировок сварочного режима.

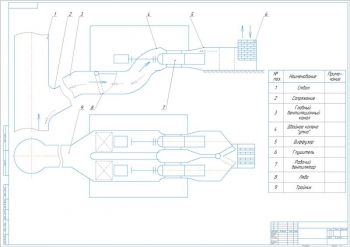

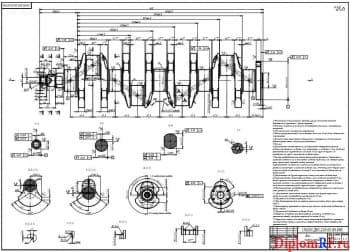

Составлен технологический раздел. Представленный объект - затвор, изготовленный из стали 09Г2С и облицованный биметаллическим листом из сталей 09Г2С+12Х18Н10Т. Он предназначен для использования на шлюзах в условиях сильного воздействия воды и коррозии. Его габариты составляют 9300 х 2895 х 550 мм. Основное предназначение затвора - разделение уровней воды и поддержание заданного уровня в камерах шлюза.

Изготовление затвора включает в себя сборку его базовых частей путем сварки. Металлическая рама собирается ригеля, стрингера, пояса, ребра, диафрагмы, обшивки и угольника. Элементы поднимаются на место сборки с помощью мостового крана и затем собираются вручную на специальной плите с пазами, используя струбцины, винтовые прижимы, клинья и упоры. При этом все прихватки и швы выполняются с использованием проволоки в углекислом газе и специального оборудования.

В технологическом процессе сварки затвора предложены следующие усовершенствования:

- Применение новых сварочных материалов в виде порошковых проволок малого диаметра (до 1,6 мм) для сварки с среде СО2

- Использование импульсно-дугового источника сварочного тока

- Применение автоматизированной сварочной каретки для сварки протяженных швов

Выполнен анализ технологичности рамы, оценка свариваемости материалов.

Проведен выбор способа сварки. Принята сварка порошковой проволокой на постоянном токе обратной полярности.

Сделан выбор сварочных материалов для сварки низколегированной стали 09Г2С и стали 12Х18Н10Т. Принята порошковая проволока FILARCPZ6114S и проволока CN 23/12 (Mo) PW-F.

Выполнен расчет и выбор режимов сварки. Для полуавтоматической сварки в среде защитных газов для стыкового соединения определены параметры:

|

№ |

Наименование |

Параметры |

|

1. |

Подварка корня шва |

2 мм |

|

2. |

Сварочный ток |

135 А |

|

3. |

Напряжение горения дуги |

26 В |

|

4. |

Скорость сварки |

22 м/ч |

|

5. |

Коэффициент формы провара |

3,22 |

|

6. |

Глубина провара |

3 мм |

|

7. |

Ширина шва |

9,66 мм |

|

8. |

Скорость подачи электродной проволоки |

173 м/ч |

|

9. |

Общая высота шва |

4,28 мм |

Такие же значения определены для заполнения разделки швов.

Определен усредненный химический состав металла шва при сварке стали 09Г2С проволокой Filarс PZ6114S.

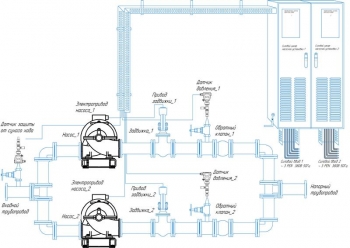

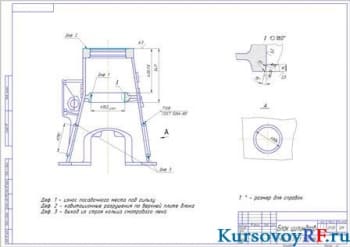

Сделан выбор сварочного оборудования. Выбрано применение автоматической сварочной каретки с сварочной горелкой NB-2SV. В качестве вспомогательного оборудования выбраны электрические инфракрасные панельные нагреватели, угловая шлифовальная машина. Сбор всех деталей рамы выполняется на сборочно-монтажной плите.

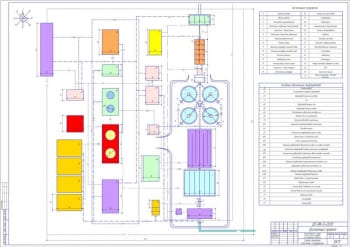

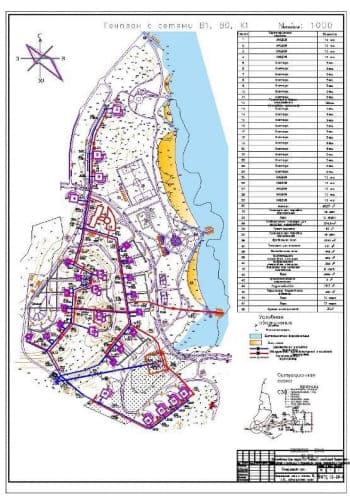

Выбраны методы контроля качества сварных соединений. Выполнено проектирование сборочного-сварочного участка.

Приведена безопасность жизнедеятельности.

Составлена организационно-экономическая часть. Рассчитаны показатели эффективности усовершенствованного техпроцесса: технологическая себестоимость 2164,8 тыс.руб, относительное снижение себестоимости 13 %, годовая экономия 3231000 руб, срок окупаемости 2,96 года.